供应链的改变,对同享数据的抵抗和技能的未知性加重了继续的不确认性。

保证轿车电子产品的牢靠性现已引发了整个半导体供应链的抢夺,而且发现了一系列数据缺少,缺少明晰界说的规范以及不一致的专业知识水平的问题。

牢靠的功用安全性,可在恶劣环境中运用18至20年,或在主动出租车或卡车上继续运用,这是一项艰巨的使命,需求在人工智能,激光雷达,雷达,车辆和车辆通讯等范畴取得工程技能进步。它还需求办理一个全球供应链,这个供应链由草创公司,没有轿车阅历的芯片制作商以及在先进电子方面阅历缺少的轿车供货商组成。

图1.体系验证应确认体系出于正确的原因做正确的作业。

此刻,没有人切当知道7nm

AI(人工智能)体系的牢靠性,或许在呈现毛病时毛病将会怎么有效地转移到另一个体系中。事实上,没有人确认在测验期间要问什么是正确的问题。供应链上下的一切供货商之间的交流有必要明晰和敞开,但一些供货商经过隐秘重要数据来维护其知识产权,使轿车制作商需求自己发现一些数据。更糟糕的是,将一切这些结合起来的规矩充其量仅仅良莠不齐的规矩。

卡内基梅隆大学的Phillip Koopman和Edge Case Research的Mitch

Wagner在2018年SAE国际的一篇2018年的论文中写道:“现在,还没有遍及认可的技能战略来验证这些车辆的非常规软件方面的安全性。”。

“一旦开发团队以为他们的车辆准备就绪,好像会布置许多HAV,然后他们就会看到公路上的作业怎么发挥作用。即便试点布置发生可接受的低毛病率,依然存在这样的问题:有限规划布置是否能够精确猜测更大规划布置的安全性以及随之而来的软件更新。

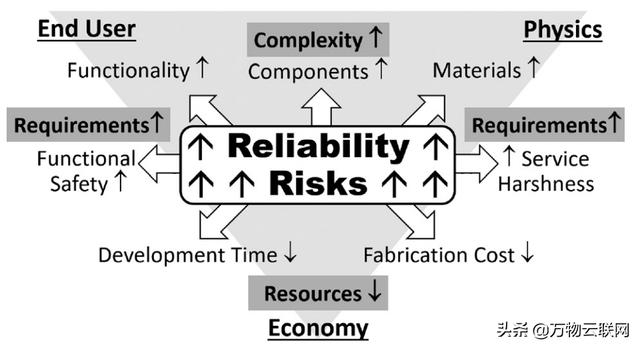

图2、全主动电动轿车电子技能的趋势和应战

缺少关于主动驾驶轿车的政府法规使得顾客遭到竞赛剧烈的新式主动驾驶轿车(AV)职业分配的影响。但假如失利,这些职业将会丢失许多。这种经济要挟与ISO

26262规范的不断发展相结合,可能是解救的膏泽。 ISO

26262要求在收购和制作的一切环节盯梢一切的资料和零件,为供货商之间的安全行为文明和协作奠定根底。毛病的毛病诊断看起来像航空查询。毫无疑问,关于安全要害体系而言,测验和盯梢进程愈加贵重,而牢靠性和杰出质量依然对错安全要害体系(如信息文娱体系)的重要卖点。

在先进工艺节点上盲目飞翔

经过向后看是真实了解高档节点的寿数和牢靠性的仅有办法。

“先进节点的最大问题是你需求为压力挑选测验取得牢靠的数据,而且在先进节点出产一段时刻之前你没有它们,”Gert J?rgensen说道。 Delta

Microelectronics的出售和营销。

“你能够运用模仿生命周期的旧办法,但实际上你不知道这个模型在时刻消失之前是否适宜。这些东西是由于你将旧模型强加给新技能,但实际上你不知道它是否在时刻消失之前是有用牢靠的。“

对零件牢靠性的决心跟着时刻的推移而添加。 “当你有多年调试进程时,你天然会有更高的牢靠性,”KLA-Tencor战略协作高档主管Jay

Rathert说。 “可是当你将7纳米和10纳米零件放入其间时,这些工艺依然有许多老练的作业要做。依然存在许多没有调试的体系缺点和集成应战。“

大多数轿车芯片不是在先进节点上开发的。可是那些需求许多核算才干才干做出瞬间安全要害决议计划的运用,例如AI,需求最高的密度。这就发生了在先进节点上常常被疏忽的牢靠性问题,由于运用这些进程开发的大多数芯片都用于顾客设备或受控环境。

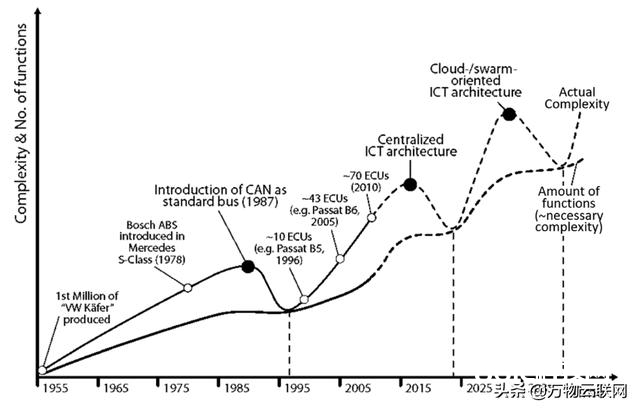

图3、轿车电子体系架构杂乱性的演进

“较新的制作工艺通常会发生比有时刻老练的旧工艺技能更多的缺点部件,”西门子事业部Mentor的高档营销总监Tessent Benware表明。

“在轿车运用中运用最新的工艺技能是两个要害应战。这种较高的缺点密度意味着制作后的测验有必要到达更高水平的缺点覆盖率以到达平等质量水平。运用笼统逻辑毛病模型生成检测缺点的测验序列的传统办法已不再充沛。运用先进工艺节点完成杂乱IC的轿车级质量水平要求测验形式生成需求了解缺点在物理上的表现方式和方位,而且有必要了解这些缺点在模仿含义上的行为,而不仅仅是数字含义。

”

Benware看到了单元内部更多的缺点。

“在finFET工艺技能之前,通常会看到逻辑单元内部有50-50个缺点割裂,互连线中有缺点。跟着finFET的引进,与互连层比较,制作晶体管和相关逻辑单元的工艺杂乱性不成比例地增加。跟着更多异国晶体管技能的引进,这种差异有望继续到5nm,3nm及以下。现在轿车IC将使用这些先进节点,有必要更多地专门用于测验电池内部的缺点。“

一切轿车电子产品 – 特别是安全要害部件和体系 –

现在都在制作期间和之后经过严厉的测验。方针是筛选早上失效或前期有危险的设备:前期失效的设备。

“每一台设备都阅历了加快的生命周期测验,然后你需求这样做128小时 – 整整一周,”Jrgensen说。

“你测验设备,你把它们放入烤箱,加快生命周期测验,一周后将它们取出,然后你就模仿了一年的寿数。接下来,您将设备放入轿车或车内的模块中,它们应该继续作业20年。经过[做到这一点],你摆脱了所谓的前期失效或许有危险的设备。“

第二步进一步进行测验。 “然后你有另一部分批次,这是你放在同一个温箱里的许多出产批次,”

Jrgensen教授继续说,“但它在那里待了1000个小时。这是许多1,000个组件,然后你加快老化测验,然后你看看这1000个组件是否能够继续1,000小时大约相当于三个月。然后应该发生20年的模仿寿数。所以,咱们有1,000台设备正在经过这一点,你得出结论,其他设备也会这样做。这便是你怎么对轿车零件进行质量保证,这便是为什么它们如此贵重。您在将它们放入车内之前,需求经过许多的QA(质量评价)测验。“