张 伟,陈中炜 (格力电器(合肥)有限公司,安徽 合肥 230088)

摘 要:焊接锡珠(SOLDER BALL)现象是外表贴装(SMT)进程回流焊及操控器焊接进程中波峰焊的首要 缺点,首要发生在电子元器材的周围,由许多要素引起,它是操控器体系出产进程的首要缺点之一,它的发生 是1个杂乱的进程,也是最烦人的问题,要彻底消除它,是十分困难的,一般来说,锡珠发生的原因是多方面 的、归纳的及外界环境影响导致的,本文经过对SMT出产进程或许发生锡珠的各种原因的剖析,提出相应得解 决办法。

要害词:锡珠;回流焊;原因;防备

0 导言

锡珠直径在(0.2~0.4) mm之间,也有超越此规模 的,首要会集在PCB板上元器材的周围。锡珠的存在, 为产品的质量可靠性埋下了危险。原因是现代化PCB板 元器材密度高、距离小,锡珠在运用进程或许掉落、 搬运,然后导致元器材短路,影响产品的质量及运用情 况。因而澄清它发生的原因,并对它进行有用的操控, 就显得尤为重要了。

1 锡珠缺点现象及其判别规范

1.1 回流焊中锡珠缺点现象

焊膏是由各种金属合金组成,回流焊接中锡珠一般 是在焊膏塌落(slump)或在处理期间压出焊盘时发生的, 如图1所示。在再流期间,焊膏从首要的沉积中孤立出 来,与来自其他焊盘的剩下焊膏集结,或许从元件体的 旁边面冒出构成大的锡珠,或许留在元件的下面,如图2 所示。

1.2 IPC-610C对锡珠缺点的可接纳条件

1)不合格——1、2、3级要求

锡珠/飞溅的呈现破坏了设定规则的最小电气间 隙;这些锡珠没有被涂敷层夹陷(指产品在正常的运用 环境下,锡珠不会发生移动),也没有附着在金属触 点上。

2)不合格(痕迹)——1、2、3级要求

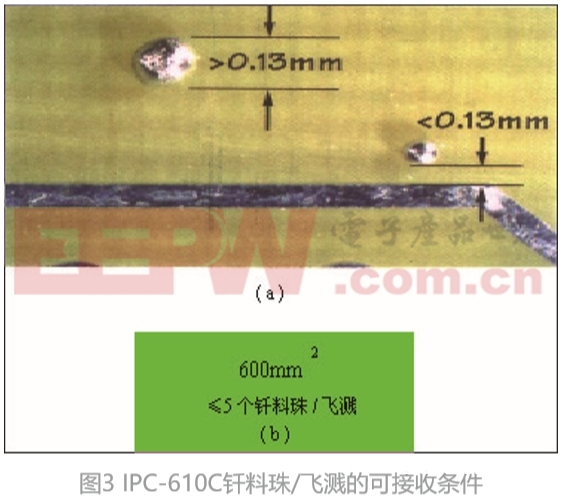

锡珠/飞溅散布在焊盘或印制线条周围0.13 mm规模 内,或许锡珠直径大于0.13 mm,如图3所示。

IPC-A-610C将0.13 mm(0.005 12英寸)直径的钎 料或每600 mm2(0.9平方英寸)面积上,少于5颗分为 第一类可接受的,并作为第二与第三类的工艺符号。 IPC-A-610 C答应“夹陷的”不搅扰最小电气空隙的锡 珠。可是,即使是“夹陷”的锡珠都或许在运送、处理 或饱尝振荡后变成可移动的。

2 回流焊接中锡珠的构成原因

1)解说回流焊中锡珠飞溅的几种理论

回流焊接进程中发生的溅锡珠现象的机理,现在存 在下列几种理论解说:

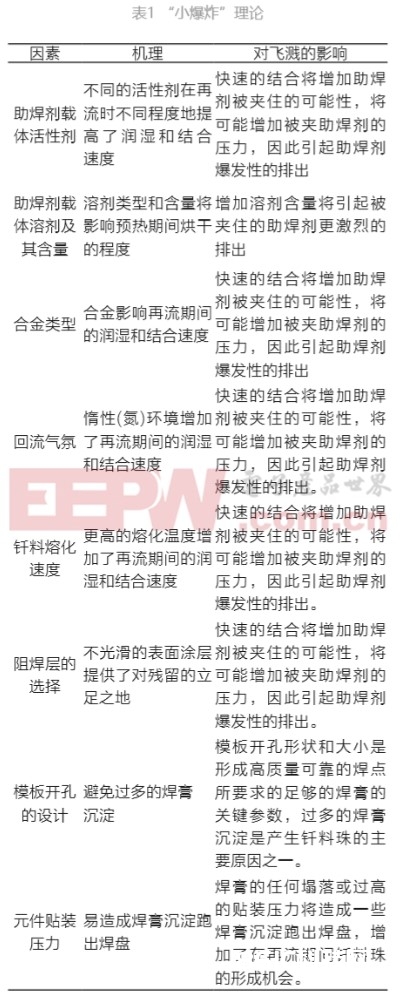

①“小爆破”理论,如表1。

该理论以为:再流焊接中焊膏中助焊剂的剧烈排气 或许引起熔化焊点中的小爆破,钎料颗粒在高温中的 飞溅就或许发生。然后促进钎料颗粒在再流腔内空中乱 飞,飞溅在PCB上构成锡珠粘附。当PCB资料内部夹有 潮气时,和助焊剂排气有相同的作用。类似地,PCB板 外表上的外来污染也是引起溅锡的原因。

②溶剂排放理论

溶剂排放理论以为:焊膏助焊剂中运用的溶剂有必要 在再流时蒸腾。假如运用过高温度,溶剂会“闪沸” 成气体(类似于在热锅上滴水),把固体带到空中,随机 散落到板上,成为助焊剂飞溅。为了证明或辩驳这个 理论,美国专家罗丝·伯思逊等人运用热板作样板进 行导热性实验,并作测验。运用的温度设定点分别为 190 ℃、200 ℃和220 ℃。实验定论是:不含钎料粉末 的膏状助焊剂在任何情况下都不呈现飞溅。含有粉末的 助焊剂(焊膏)在钎料熔化和焊接期间一直都有飞溅。显 然溶剂排气理论不能解说锡珠飞溅现象。

③结合理论:

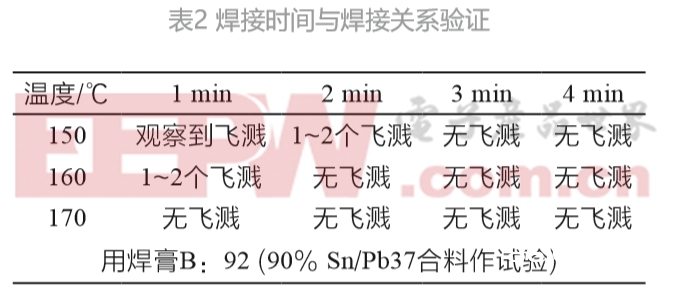

持此观念的人以为:当钎料熔化和结合时熔化资料 的外表张力——一种很大的力气——在被夹住的助焊剂 上施加了压力,当压力满足大时,猛烈地排出。这一理 论得到了对BGA内钎料空泛研讨者的支撑,其间描绘 了外表张力和助焊剂排气之间的联络(助焊剂排气率模 型)。因而,有力的喷出是锡珠飞溅最或许的原因。接 下来的实验室助焊剂飞溅模仿实验阐明晰结合的影响。 彻底的烘干大大地削减了飞溅现象,如表2所示(表2是 来自金属结合的助焊剂飞溅模仿-烘干的研讨)。

2)或许引起溅锡珠的要素

依据结合理论树立的结合模型剖析,详细影响飞溅 现象的潜在要素,如表1所示(表1或许引起溅锡珠的 要素)。

总归,任何办法,假如使焊膏粉球或许沉积在PCB 上,并在回流进程时仍存在,都能够发生锡珠。包含:① 在丝印期间没有擦洗模板底面(模板脏);②误印后不恰当 的清洁办法;③丝印期间不小心的处理;④基板资料和污 染物中过多的潮气;⑤极快的温升斜率(超越4 ℃/s)。

3 回流焊接中的防备办法

1)最小化

优化助焊剂载体的化学成分和再流焊接温度曲线, 将溅锡减到最低。经过评价清楚地表明晰活性剂、溶 剂、合金和再流焊接温度曲线对溅锡珠程度有重要影 响。这些参数的恰当调整能够将溅锡珠现象减到最小。

2)确挑选助焊剂资料

聚合助焊剂有期望终究供给1个或许最小化的溅锡 珠的处理方案,由于潜在的飞溅资料在温度激化的聚 合进程中被围住。因而,没有液体助焊剂留下来发生 飞溅。

3)回流温度曲线的挑选

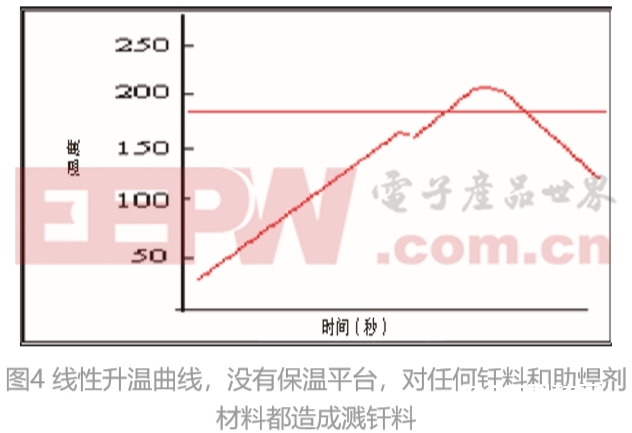

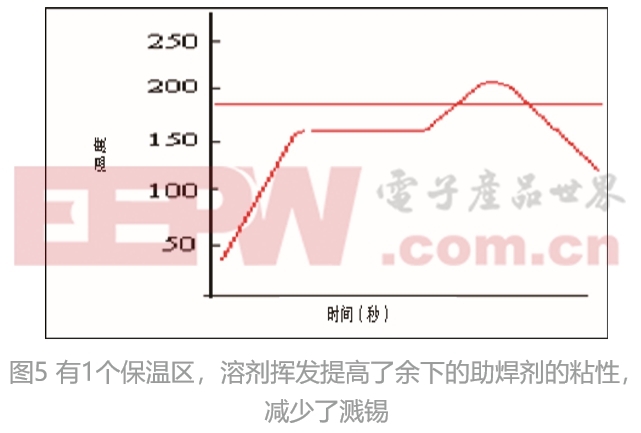

回流温度曲线和资料类型两者都有必要调整以使飞溅 最小。图4示出了一条没有平整保温区的线性上升温度 曲线,实验结果是一切资料都存在一些溅锡现象。根据 飞溅机理的假定,这个线性曲线没有充沛烘干助焊剂。 图5所示的根本曲线包含1个160 ℃的高温保温(烘干) 区,以蒸腾一切的溶剂。这种溶剂的蒸发增加了剩下助 焊剂的粘性,削减了进入再流区后的蒸发成份,因而减 少了飞溅。可是,这样烘干带来的潜在问题是钎料的熔 湿性变差和易发生空泛。运用惰性气体(氮气)能够协助 改进熔湿和削减空泛,但对飞溅却无作用。

4)正确地规划模板开口形状

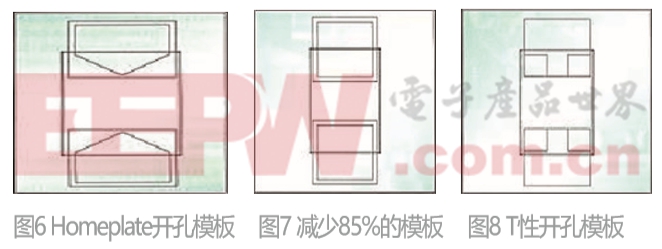

前面已讨论到模板开孔的形状是在免洗焊膏运用中 的1个要害规划参数。是构成具有高可靠性的高质量焊 点所要求的满足的焊膏量的根底。为了处理在片状元件 上的溅锡珠的问题,在讨论各种模板开孔的形状中,最 盛行的是homeplate开孔规划(图6)。听说这种homeplate 规划能够在需求的当地精确地供给焊膏,从片状元件的 角上去掉过多的焊膏。可是,homeplate规划会带来焊膏 的粘附区域缺乏的问题,焊膏供给很小的与零件触摸的 面积,因而易构成元件偏位。除此之外,homeplate规划 不能消除片状元件下面和相邻方位的锡珠。在片状元件 下面呈现过多种焊膏的模板规划方案,包含:

① homeplate模板(图6);

②比矩形片状元件焊盘形状削减85%的模板(图7);

③对片状元件的T形开孔模板(图8)。

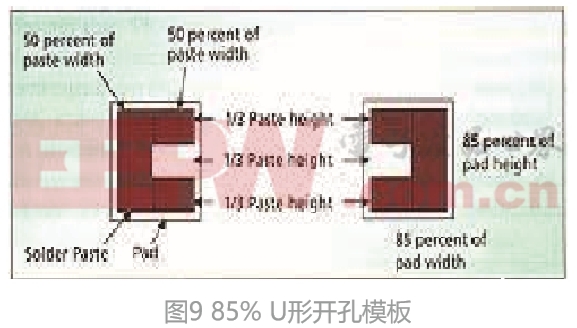

图6所示的模板能削减在片状元件上的锡珠的数 量,可是不能彻底消除。图7所示的模板有80%的片状 元件呈现锡珠。而图8所示的模板可去掉50%的锡珠。 因而,这三种模板没有哪个能有用地消除锡珠,一起在 安装期间供给满足的粘附力来将元件固定在位。图9示 出了85%的U形模板。在U形模板上,片状元件下面的 中心部分是没有焊膏的。模板资料是0.16 mm厚度的不锈钢,选用化学腐蚀工艺。这种规划现已证明能够供给 接连的焊膏沉积。

实验证明晰对片状元件运用U形开孔模板能较好地 消除锡珠。这种U型模板在其所需求的方位上能够供给 精确的焊膏,而没有或许构成锡珠从片状元件体下面挤 出的当地供给过剩的焊膏。U形开孔模板只在其需求的 当地呈现焊膏,且散布在片状元件体的边际,不直接在 元件体中心的下面。这样一来,假如片状元件贴放违背 方位,焊膏沉积满足在整个进程和再流焊接中保持住 零件。

4 定论

优质的焊膏结合正确的温度曲线,能够到达实践消 除焊锡和助焊剂的飞溅,相对于易蒸发溶剂含量高和 熔湿速度慢的焊膏能够到达最好的作用。供给给外表贴 装元件的焊膏数量与方位的改进,直接影响锡珠与锡尘 的呈现与否。经过在恰当的方位供给适量的焊膏,终究 产品质量就能够大大提高。对片状元件来说运用U形开 孔,能够大大地削减锡珠的发生。对QFP焊盘的减小, 消除了相邻焊盘之间的锡尘。结合恰当的焊盘尺度与形 状,就可为PCB的安装出产构成一种优化的高质量的生 产工艺。

参考文献:

[1] 黎海明.锡珠的发生原因与防备办法[J].现代外表贴装技能, 2009(6):46-49.

[2] 刘秀峰,张军强.影响SMT焊接质量的几个工艺性规划要素[J]. 宁夏工程技能,2003,2(4):348-350.

[3] 李新满.电子焊接制程发生“锡珠”的原因及 防控办法剖析[J].无线互联科技,2016(21):7980.