导言

PCB Layout是开关电源研制过程中的极为重要的过程和环节,关系到开关电源能否正常作业,出产是否顺畅进行,运用是否安全等问题。

开关电源PCB Layout比起其它产品PCB Layout来说都要杂乱和困难,要考虑的问题要多得多,归纳起来主要有以下几个方面的要求:

一、电路要求

1PCB 中的元器材有必要与BOM共同。

2线条走线有必要契合原理图,运用网络联机能够轻做到这一点。

3线条宽度有必要满意最大电流要求,不得小于1mm/1A,以确保线条温升不超越70℃.为了削减电压降有时还有必要加宽宽度。

4为了减小电压降和损耗,视需求在线条上镀锡。

二、安规要求

1一次侧和二次侧电路要用隔离带离隔,隔离带清晰明确. 靠隔离带的组件,在10N的推力效果下应坚持电气间隔要求。

2 隔离带中线要用1mm的丝印虚线离隔,并在高压区标识DANGER / HIGH VOLTAGE。

3各电路间电气空隙(空间间隔):

(1) 一次侧沟通部分:

保险丝前 L-N≧2..5mm

L.N↔大地(PE) ≧2. 5mm

保险丝后 不做要求.

(2) 一次侧沟通对直流部分≧2mm

(3) 一次侧直流地对大地≧4mm

(4) 一次侧对二次侧部分4mm(一二次侧组件之间)

(5) 二次侧部分:

电压低于100V≧0.5mm

电压高于100V≧1.0mm

(6) 二次侧地对大地 ≧1mm

5各电路间的爬电间隔:

(1) 一次侧沟通电部分:

保险丝前 L-N≧2..5mm

L.N↔大地(PE) ≧2. 5mm

保险丝后不做要求.

(2) 一次侧沟通对直流部分≧2mm

(3) 一次侧直流地对大地≧4mm

(4) 一次侧对二次侧≧6.4mm

光耦,Y电容,脚间隔≦6.4时要开槽。

(5) 二次侧部分之间:电压低于100V时≧0.5mm; 电压高于100V时,按电压核算。

(6) 二次侧对大地≧2mm.

(7) 变压器二次侧之间≧8mm

5导线与PCB边际间隔应≧1mm

6PCB上的导电部分与机壳之空间间隔小于4 mm时, 应加0.4 mm麦拉片。

7PCB有必要满意防燃要求。

三. EMI要求

1初级电路与次级电路分隔安置。

2沟通回路, PFC、PWM回路,整流回路,,滤波回路这四大回路围住的面积越小越好,即要求:

(1)各回路中功率组件互相尽量接近。

(2)功率线条(两沟通线之间、正线与地线之间)互相接近。

3操控IC要尽量接近被操控的MOS管。

4操控IC周边的组件尽量接近IC安置,尤其是直接与IC衔接的组件, 如RT、CT电阻电容, 校正网络电阻电容, 应尽量在IC对应PIN邻近安置. RT、CT 到PIN线条要尽量短。

5PFC、PWM回路要单点接地. IC周边组件的地先接到IC地再接到MOS的S极, 再由S极引到PFC电容负极。

6反应线条应尽量远离搅扰源( 如PFC电感、 PFC二极管引线、 MOS管)的引线,不得与它们接近平行走线。

7数字地与仿真地要分隔, 地线之间的间隔应满意必定要求。

8偏置绕阻的回线要直接接到PFC电容的负极。.

9功率线条(流过大电流的线条)要短而宽, 以下降损耗, 进步呼应频率, 下降接纳搅扰频谱规模.。

10在X电容、PFC电容引脚邻近,铜条要收窄,以便充分运用电容滤波。

12PFC MOS和D、PWM MOS散热片有必要接一次地,以削减共模搅扰。

13二次侧的散热片、变压器外屏蔽应接二次地。

14变压器一次地和二次侧地之间或直流正极和二次侧地之间应接一个电容,为共模搅扰供给放电快捷方式。

15变压器的内屏蔽层应接一次侧直流正极,以按捺二次侧共模搅扰。

16沟通回路应远离PFC、PWM回路, 以削减来自后者的搅扰。

17双层PCB的上层尽可能用宽线,地线尽量布在上层。

18多层PCB运用一层作为地线、一层作为电源线,以充分运用层间电容去耦,减小搅扰.

四. 散热要求

1PCB全体安置时应充分考虑运用时PCB的装置姿势和方位。在天然散热条件下,PCB板是竖直放置时,,发热量大的电感、变压器尽可能放在上面,避免给其它热灵敏组件加热;如果是水平放置的, 也要考虑对热灵敏的组件,如小卡、MOS管,应远离电感、变压器。

2 散热片的选取,要考虑暖流方向,要有利于空气对流;天然散热时, 齿应向上;在逼迫通风时,齿要顺着风向.

3变压器、电感、整流器等发热量大的组件应放在出风口或边际,以便将热量直接带到机壳外。

4散热片齿的方向最好顺风,以利于对流。

5必要时在组件下面或邻近将PCB开孔,以利于散热。

7温度高的零件,如变压器、PFC电感、滤波电感散热片周围的组件不要太近,避免烫坏。对温度灵敏组件要远离这些零件。

五. 制造工艺和装置运用要求

1外形尺度、装置尺度、入输出接口有必要满意Spec要求(与主机配套), 有必要确保装置运用便利。

2一切元器材(插件、贴片)都应运用Lead year组件库规范封装。自建组件封装时,孔的巨细应确保组件能顺畅刺进。孔直径=组件脚直径+0.3mm。

3元器材之间及组件与散热片之间,应留有满意空隙,以便利插件及避免短路.

4一切孔包含焊盘孔、过孔、 装置孔、通风孔与PCB边际的间隔至少1mm。

5轴向组件和跳线的脚距尽量共同,以削减组件成型和装置东西。

6兼容组件孔要分隔并用线连起来.

7贴装器材用的PCB膨胀系数不要太大,否则会拉断焊点。

8小卡应多个组成一块大板,大板两头应留5mm的边条,以过锡炉。最多不超越3排,以V槽分隔。

9进板方向要标明。

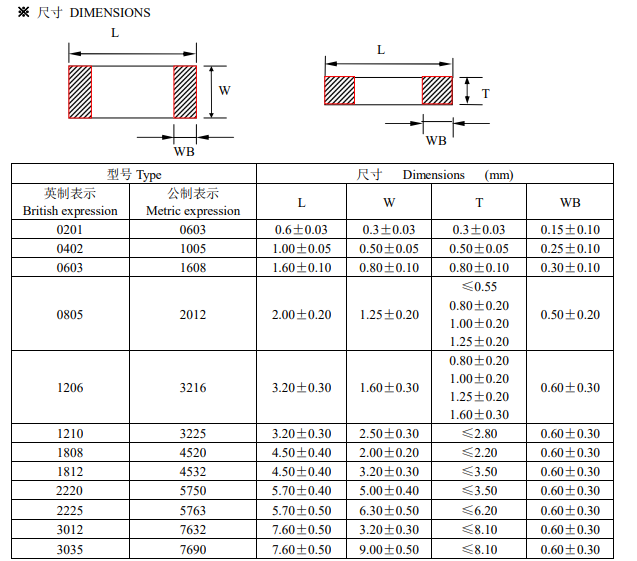

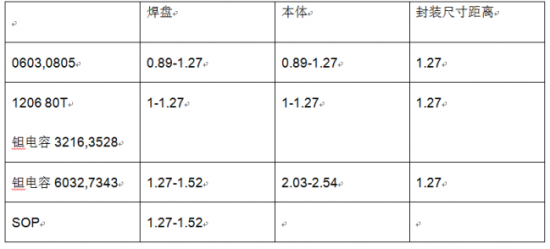

10贴装组件焊盘同间隔、本体间间隔应满意以下要求:

11不同类型器材尺度与间隔如下表:

12大于0805的陶瓷电容, 其方向应与进板方向,( 笔直时应力大, 易损坏)

13插件邻近3mm以内不要贴片,避免插板损害贴片。

14插件焊盘间最小间隔应>1mm。

15DIP焊盘可选用椭圆,以确保最小间隔>0.6mm。

16一切的元器材离V-CUT>1mm。

17可插拔及可调器材,就留有满意空间,以便利插拔或调试。

18装置禁布区内不该有组件或走线, ∮5 mm以下装置孔禁布区为∮10-12。

19电缆折弯部分要留有必定空间让电线经过,否则会压弯组件。

20散热片下方有走线时,跳线或组件应有必定高度,以确保安规要求。

21孤立焊盘与走线衔接应尽量选用滴泪焊盘.

22小卡拼板时, 其上应有基准点。

23丝印

(1). 每个元器材、小卡、散热片、引出线孔都应有丝印标号,标号应与BOM共同,丝印方向应尽量坚持在两个方向。

(2). 在焊盘、导通孔、锡道上不能放丝印,丝印不能放在元器材下面(密度较高的在外)。

(3). 电解%&&&&&%、二极管极性要标明,TO-220,TO-247等器材的符号应确保插件方向不会搞错。

(4).PCB上应有商标、产品型号、 PCB号/件号、版别、日期,.方位应夺目,巨细应适中。

24 保险丝要有标准, 正告文字。