LED 产品的牢靠性日益受到了制作厂商及运用者的重视。而作为产品根本构成单元的LED 灯珠, 其质量的好坏直接影响着LED 制品的牢靠性, 在实践运用中就常常发生因LED 灯珠的失效导致制品出现功用反常乃至彻底失效的状况。近年来, 因灯珠变色导致制品出现色温漂移、流明下降和出光效果变差等一系列牢靠性问题的事例日益增多, 使很多的LED 产品出产厂家及用户遭受了严峻的经济损失。

本文通过几个LED 灯珠失效事例, 剖析了导致LED 灯珠发生变色失效的根本原因。

封装胶原因

(1)封装胶中残留外来异物

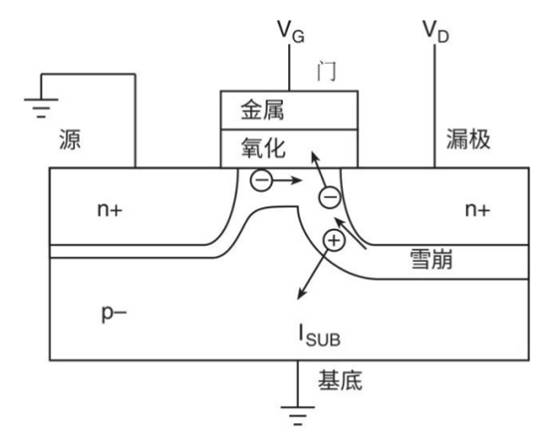

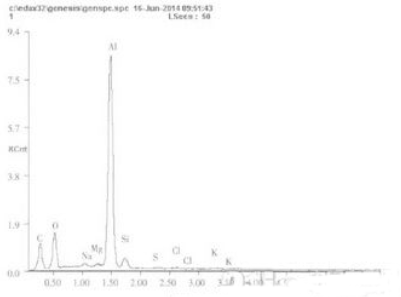

失效灯珠的外观出现部分变色发黑。揭开封装胶, 发现有一个黑色异物夹杂在封装胶内, 用扫描电镜及能谱仪(SEMEDS) 对异物进行成分剖析[5-6], 承认其主成分为铝(Al)、碳(C)、氧(O) 元素, 还含有少数的杂质元素, 测验成果如下图所示。结合用户反响的失效布景可知, 该异物是在封装进程中引进的。

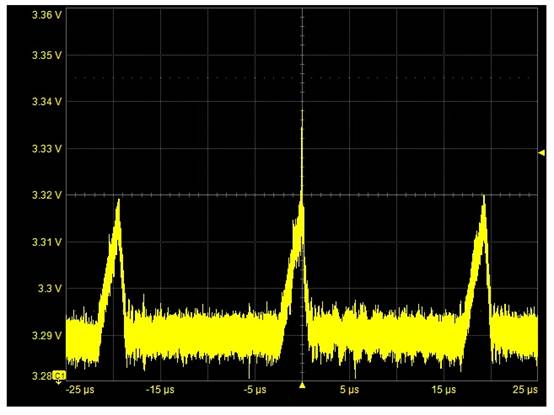

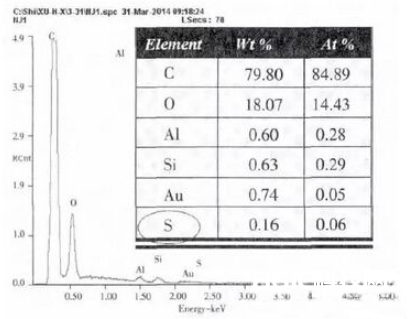

(2)封装胶受化学物质腐蚀发生胶体变色

失效品为玻璃光管灯, 内部的LED 灯带运用单组份室温固化硅橡胶粘结固定在玻璃管上, 固胶部位灯带上的LED 灯珠出现发黄变暗现象。失效灯珠封装胶的原料为硅橡胶, 运用SEMEDS 测验封装胶的元素成分, 发现其比正常灯珠封装胶成分多检出了硫(S) 元素, 测验成果如下图所示。

一般硫磺、有机二硫化物和多硫化物等含硫物质能够作为硫化剂, 使橡胶发生硫化交联反响, 然后使橡胶的结构改动, 出现出色彩发黄变暗、热分化温度升高的现象。

通过TGA 测验灯珠封装胶体的热分化温度可知, 失效灯珠封装胶在失重2 %、5%、10 %、15 %和20 %时的温度均比同批次良品封装胶相同失分量的温度高出25 ℃以上, 封装胶热分化曲线如下图所示, 证明了封装胶因发生硫化交联导致其热分化温度升高的现象。运用%&&&&&%POES进一步对起固定效果的单组份固化硅橡胶进行化学成分剖析, 检出其间含有约400 ppm 的硫(S) 元素。

由此可知, LED 灯珠发黄变暗的原由于玻璃灯管内粘结固定用的单组份室温固化硅橡胶在固化进程中挥宣布的含硫(S) 的气体侵入到了LED 封装胶中, 使封装胶发生了进一步的硫化交联反响,而再次硫化交联导致封装胶体变黄变暗。后续用户改用未运用单组份固化硅橡胶的塑料灯管则未出现灯珠变色的现象。因而, LED 出产方在产品规划选材和制作时应考虑产品各部件所用不同资料相互间的匹配性, 避免因资料的不兼容而导致后续出现牢靠性问题。

荧光粉沉降

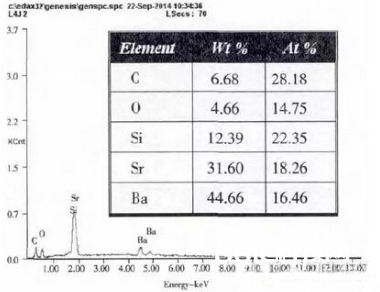

灯珠安装成LED 灯具后在库房贮存时, 发生了色温漂移失效, 失效LED 灯珠的封装胶由橙色变为浅黄色, 对其进行I-V 特性测验, 发现灯珠能够正常点亮, 且I-V 曲线正常, 仅仅出亮光度发生改动。取一些失效灯珠, 以机械开封方法取出封装胶, 发现支架外表均残留有通明颗粒物, 运用SEMEDS 测验颗粒物成分, 成果显现其含有高含量的锶(Sr) 元素, 如下图所示。

而封装胶与支架触摸面也检出了高含量的锶( Sr) 元素和钡(Ba) 元素, 如下图所示。

与之比较, 良品灯珠开封后, 支架外表较洁净, 外表主成分为银(Ag)和少数的碳(C) 元素, 未检出锶(Sr) 元素, 且在其封装胶与支架的触摸面上也未检出锶(Sr) 和钡(Ba) 元素。通过测验失效品和良品灯珠封装胶的截面成分得知, 二者所用的荧光粉的成分相同, 均为钇铝石榴石( 主要成分为氧(O) 、铝(Al) 和钇(Y) ) 与硅酸锶钡( 主要成分为碳(C)、氧(O)、硅(Si)、锶(Sr)、钡(Ba) 和钙(Ca)) 混合荧光粉。

因而, LED 灯珠的失效原由于所运用的硅酸盐荧光粉沉降到了封装胶底部及支架表层, 致使因光折射规则不一致而发生色散现象, 导致色温漂移, 同时发生灯珠变色现象。

支架原因

(1)异物污染支架

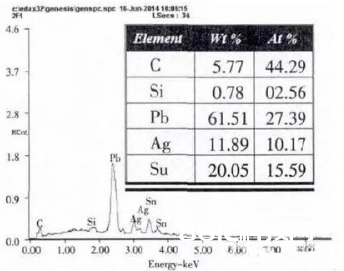

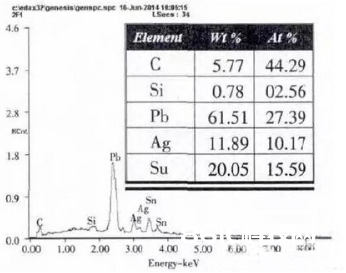

失效灯珠一侧变色, 揭开封装胶后能够看到变色部位的支架的外表掩盖了一层异物, 对异物进行元素成分测验, 显现其主成分为锡( Sn) 、铅(Pb) 元素, 测得的成果如下图所示。

揭开灯珠变色部位外围的白色塑胶, 在与白色塑胶触摸的支架外表也检出了锡(Sn)、铅(Pb) 成分。由于异物掩盖部位的支架与灯珠一侧的引脚相连, 而引脚选用锡铅焊接。清楚明了, 假如灯珠在进行外表贴装时, 引脚沾附了剩余的锡膏, 则在焊接时, 熔化的焊料会沿着引脚爬升至与之相连的支架外表, 构成掩盖层。因而, 此事例中LED 灯珠失效的原因是LED 灯珠在进行拼装焊接时, 引脚焊接部位的焊料进入了支架外表, 构成了掩盖物, 然后导致了灯珠变色。

(2)支架腐蚀

失效LED 灯珠的中心部位变色发黑, 开封后将其放在光学显微镜下调查, 发现整个支架的外表明显地变黑, 运用SEMEDS 测验发黑支架的成分, 成果显现, 除了正常的原料成格外, 发黑支架中还具有较高含量的腐蚀性硫(S) 元素, 而支架外表镀银层部分也出现出疏松的腐蚀描摹, 如下图所示。

一般LED 灯珠在出产进程中, 由于资料本身不纯或工艺进程污染等原因引进硫(S) 、氯(Cl) 等腐蚀性元素时, 在必定条件下(如高温、水汽残留等), 其金属支架极易发生腐蚀, 导致灯珠出现变色、漏电等失效现象。

(3)支架镀层质量差

LED 灯珠点亮老化后出现变色发黑现象, 且失效率高达30 % 。去掉灯珠外表的封装胶后, 发现支架表层银镀层失掉原有的亮光, 出现灰色。运用SEM 调查支架表层微观描摹, 发现与未安装的半制品支架比较, LED 失效灯珠的支架外表银层疏松且有较多的孔洞。将半制品支架和失效LED 制作成切片, 调查其截面镀层质量, 发现支架镀层结构为铜镀镍再镀银,与半制品比较,失效品支架的镍镀层变薄,表层银层变得疏松,且镍银镀层边界变得含糊。

运用AES 测验失效LED 支架浅表层成分, 发现其间会有镍(Ni) 元素, 测验成果如下图所示, 很显然, 镍镀层分散至了银层外表。由此得出, LED 灯珠变色的原由于所用的支架镀层不良, 老化后银层疏松发生孔洞, 镍层通过银层孔洞分散到银层外表, 导致银层发黑, 灯珠变色。

在很多的LED 变色失效事例中, 因支架变色或腐蚀导致的失效所占的份额是最高的。因而,LED 或支架出产方应采纳一些办法来防备产品失效。

例如:挑选质量杰出的、耐蚀的支架基材;采纳适合的电镀工艺条件,保证构成晶粒细腻、结构细密的镀层,镀层厚度均匀并到达防护要求;关于表层镀层为银的支架,选取有用的银维护工艺,进步银支架的防变色才能;在LED 出产安装的进程中,则应避免外来的污染或腐蚀性物质的引进,保证LED 封装紧密,以下降因环境中的水汽和氧气等的侵入而引发各种腐蚀的可能性。