1 引 言

规划了一种低功耗的单节锂离子电池维护电路,此维护电路不仅对锂离子电池供给过充电,过放电,放电过流维护,还供给充电反常维护,零伏电池充电制止等功用。用1. 0μm双阱CMOS工艺完结。

2 锂电池维护IC的功用原理剖析

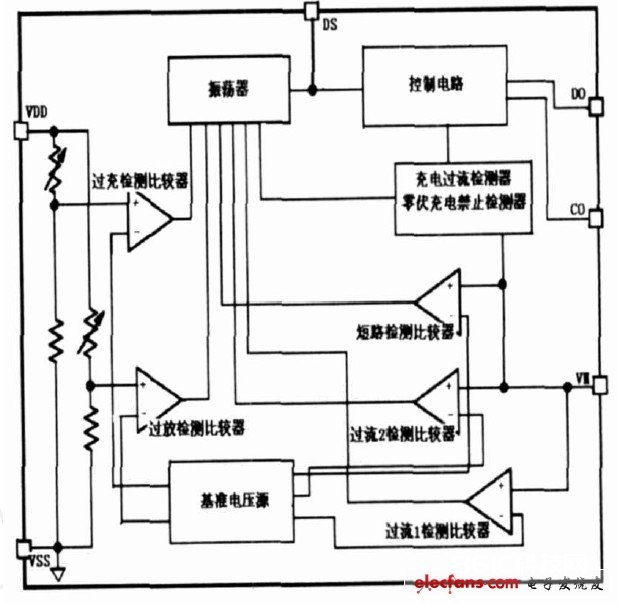

锂电池维护电路的原理图如图1 所示, E +和E – 端之间加充电器或负载。电路作业原理如下:

图1 锂电池维护原理图

正常状况:当电池电压在过放电检测电压以上且在过充电检测电压以下, VM端子的电压在充电器检测电压以上且在过电流检测电压以下时,充电操控用FET2 和放电操控用FET1 的两方均翻开。

这时能够进行自在的充电和放电。这种状况叫做正常状况。

过充电维护:在充电过程中,当电池电压高于过充电检测电压,且该状况继续到过充电检测延迟时刻后,操控电路输出一个低电平,关断充电操控用FET2,制止充电。

过放电维护:在放电过程中,当电池电压低于过放电检测电压,且该状况继续到过放电检测延迟时刻后,操控电路输出一个低电平,关断放电操控用FET1,制止放电。

过电流维护:过电流维护包含一级过流维护,二级过流维护,短路维护,当放电电流过大, VM端电压上升,超过过流检测电压,且该状况继续时刻超过过流检测延迟时刻后,操控电路输出低电平,关断放电操控用FET1,放电制止。在放电过程中, VM端电压便是两个处于导通态的FET上的压降(见图1) ,即VVM = I ×2RFET.式中I是经过FET的电流,即放电电流, RFET是FET的通态电阻。

充电反常维护:电池在充电过程中假如电流过大,使VM端电压下降,当低于某个设定值,而且这个状况继续到过充电检测延迟时刻以上时,操控电路关断充电操控用FET2,中止充电。当VM端电压从头上升到设定值以上后,充电操控用FET1翻开,充电维护反常免除。

零伏电池充电制止:电池在久放不必的情况下,会本身放电使电池电压下降,甚至为零伏,有些锂电池因其特性的原因在被彻底放电后不适宜再度充电。当电池电压低于某个设定值时,充电操控用FET2的栅极被固定在低电位,制止充电。只要电池本身电压在零伏电池制止充电电压以上时,才被答应充电。

3 电路规划

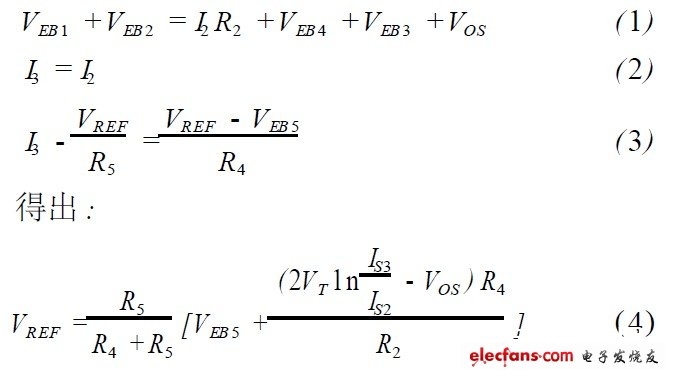

如图2所示,锂电池维护电路主要由基准源,比较器,逻辑操控电路以及一些附加功用块组成。比较器检测所用到的基准电压都要经过一个基准源电路来供给,此基准源在正常作业情况下,有必要高精度,低功耗,以满意芯片要求,且能够在电源电压低至2. 2V时正常作业。

图2 锂电池维护电路的内部结构

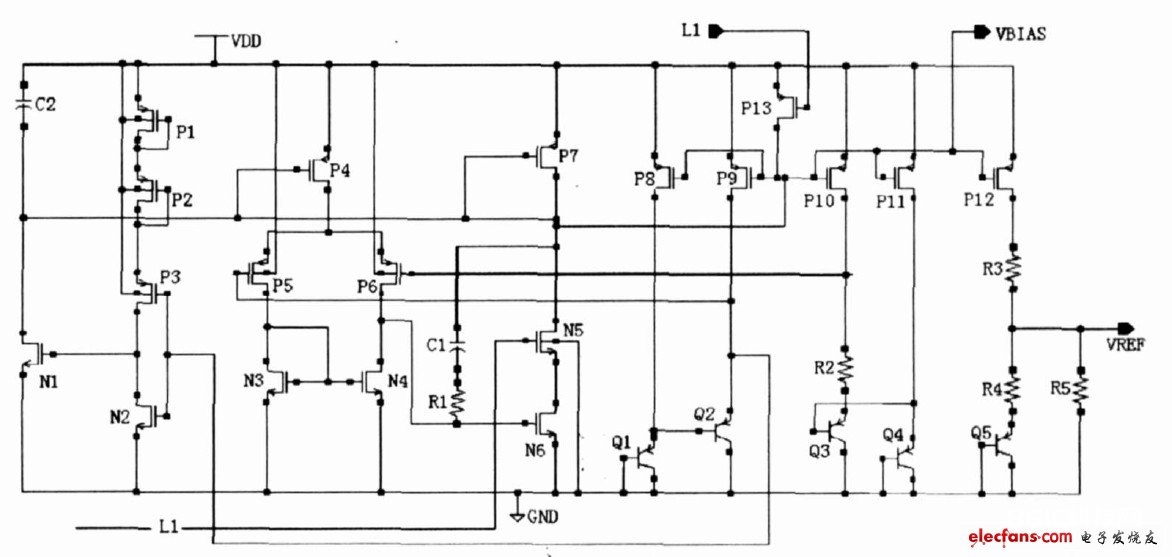

图3便是契合此要求的带隙基准源。在该电路中, P4, P5, P6, P7,N3,N4, N6组成一个二级运放作为基准源的反应,而运放的偏置电压由基准源来供给,既简化了电路与地图,又削减了额定功耗。经过调理MOS管的尺度,使运放具有较高增益,较低失调电压。基准源选用级连二极管的方式, Q1, Q2发射区面积持平, Q3, Q4发射区面积持平,为了削减功耗,取Q3的面积为Q2的两倍。级连二极管方式能有用削减运放失调对输出基准电压精度的影响。

维护电路中所用的检测电压一般较低,比方一级过流检测电压为0. 15V 左右,二级过流检测电压为0. 6V左右,但一般带隙基准电路只能输出1. 2V左右的电压,电阻R5的引进便是经过对输出基准电压进行再次分压来处理这个问题。以下给出输出基准电压的计算公式:

图3 基准源电路结构

从式(4)中能够看出2 ln ( IS3 / IS2 ) VT相对于ln( IS3 / IS2 )VT受失调电压VOS的影响显着削减,即级连二极管的选用使基准电压受运放失调影响削减。

式中发生因子R5 / (R4 +R5 ) ,经过调整R4 , R5 的电阻值,能够得到小于1. 2V的基准电压。

图1中N1,N2, P1, P2, P3, C1作为发动电路,有源电阻P1, P2 起限流效果。N5, P13 为开关管,当维护电路处于休眠状况时,电路有必要中止作业,使功耗降为最低,此刻经过内部操控电路使L1 为低电位, P13 管翻开,使偏置点VB IAS上升为高电位,P4, P7, P8, P9 , P10, P11, P12管截止,N5管封闭,堵截由P13,N6构成的支路,该电路中止作业,电流简直为零。经仿真,该基准电路在2. 2V电压下可正常作业。

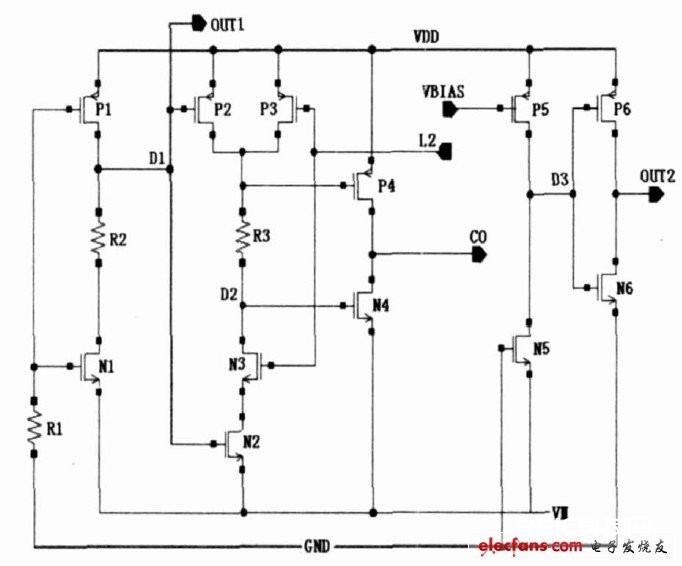

以下介绍此款锂电池维护IC的附加功用,包含充电反常检测功用,零伏电池充电制止功用。如图4所示。

图4 附加功用电路结构

当锂电池接上充电器进行充电时, VM端相当于充电器的负端(见图1) ,发生一个- 4V左右的脉冲电压,N1管瞬间导通,一起OUT1端也发生- 4V的脉冲电压,当逻辑电路监测到OUTI端的负脉冲电压后经过逻辑操控使L2 为高电位,使N3 管导通,又因为P1管的栅极接地,当VDD大于P1管的阈值电压时, P1 管导通, D1 点为高电位, N2 管导通,D2点为低电位, P4管导通, CO为高电位,充电操控用FET2翻开,答应充电,即充电器检测完结。

当锂电池因为自放电使本身电压降为PMOS管阈值以下时, P1管截止, D1为低电位,使N2管截止,节点D2无法下降到VM端电压, P4管截止, CO端为低电位,充电操控用FET2封闭,制止充电,即为零伏电池充电制止功用。在充电过程中, VM端电位为- I ×2RFET (见图1) , I为充电电流, RFET为FET导通电阻。当电流过大, 使VM 端电位下降到负的NMOS阈值以下时,N5管导通, D3电位下降, P6管导通,输出OUT2为高电位,当该状况继续一段时刻今后,操控逻辑判别该状况有用,使L2 为低电位,N3管截止, P3管导通,D2为高电位,使CO端为低,充电操控用FET2封闭,充电中止,即为充电反常检测功用。

4 仿真时序图

图5为过充与过放电检测的HSPICE仿真时序图,从中能够看出,当比较器检测到电池过充,在这儿过充检测点为4. 25V,且该状况坚持时刻达到过充电检测延迟时刻,在这儿约为1. 2秒, CO输出低电平,关断充电用FET2,中止充电。当检测到电池过放电,这儿过放电检测点为2. 25V,且该状况坚持时刻达到过放电检测延迟时刻约150毫秒,DO输出低电平,关断放电用FET1,中止放电。其它如放电过流检测等功用经HSP ICE仿真彻底契合要求,在这儿纷歧一列出。

图5 过充与过放电检测仿真时序图

5 结 论

规划的单节锂电池维护%&&&&&%在正常作业状况下耗费电流为3. 3uA,休眠状况下为0. 15uA,过充电检测精度为±25mV,能在- 40°C~85°C的温度下作业,产品功能彻底契合要求。