引 言

起重机在作业进程中,因为小车运转的加快或减速,经常会导致吊重的摇晃,这不只添加吊重卸料难度,并且给起重机的作业带来了不安全要素。因而,在起重机作业时,吊重的摆幅有必要操控在必定规模内,抵达意图地时吊重应立即停摆。为此,人们现已提出了多种防摇办法:如选用穿插钢丝绳减摇设备、别离小车减摇设备、翘板梁式减摇设备等机械防摇体系。因为机械式防摇其本质都是经过机械手法来耗费摇摆能量以到达终究消除摇摆的意图,没有将减摇与小车运转操控结合起来考虑,减摇作用在很大程度上取决于操作人员的熟练程度,并且在起重机满载和空载两种情况下的减摇作用不同很大,难以满意用户要求。后来呈现了带视觉传感器电子防摇技能,经过各种传感器和检测元件将检测到的信息传送到操控体系中的微机,经微机内部操控软件处理后将最佳的操控参数(如PID操控参数)供给给小车调速体系,经过调理小车的速度和方向,操控小车的运转,来减少吊具及负载的摇摆起伏。但因为现在所选用的是经过在小车架上设备一个发射设备(激光发射器、摄像头号)和一个接纳设备,在吊具上架设备一个反射器,吊具前后摇摆时,检测吊具前后摇摆的视点。因为需求附加设备价格昂贵的视觉传感器检测和接纳体系,所需支付的价值是很大的;在气候恶劣的情况下(如遇浓雾、暴雨、直射阳光等) ,视觉传感器的运用也常常遭到某些约束,难以获得最佳操控作用。

本文经过树立起重机载荷摇摆的数学模型,明晰吊重摆幅与小车运转加减速之间的联系,并将依据微机电体系(MEMS)加工技能制造的微加快度计使用到起重机的防摇操控体系中,即时检测小车运转加快度并估量得到吊重偏摆视点。经过树立闭环操控体系,当令依据吊重摆幅巨细批改小车速度指令,完成防摇操控。这种办法克服了传统的机械式防摇技能及带视觉传感器电子防摇技能中的缺乏与缺点,到达抱负的操控作用。

起重机吊重摇摆的数学模型

小车-吊重摇摆体系简化力学模型剖析如图1(a)所示。M和m别离为小车和吊重的质量,l为缆绳的长度,x表明小车在水平方向上的位移,θ表明吊重的摆角,F为小车运转牵引力,f为小车运转静阻力,g为重力加快度。

为了便于剖析,依据起重机作业的基本情况,这儿作一些简化处理:

(1)假定小车在行走的进程中,缆绳的质量相关于吊重及小车的质量可忽略不计;

(2)吊重及吊架看作全体视为质量块m加以剖析;

(3)吊重与缆绳在运转进程中所受的风力和空气阻尼以及体系的弹性变形均不计。

(a)小车-吊重摇摆体系 (b)吊重受力平衡

图1 小车-吊重体系力学模型

如图1(b)所示,设缆绳的张力为T,取x、θ为广义坐标,对小车树立运动微分方程:

依据达朗伯原理,对吊重进行受力剖析,它受重力mg,缆绳张力T,法向惯性力Fng ,切向惯性力Fτg ,水平惯性力F1作用。如图1( b)所示。在水平方向上树立平衡方程,有

在垂直于缆绳方向上树立平衡方程,有:

收拾可得:

则吊具摇摆的线性化模型为:

假如只考虑在操作点θ0邻近只需很小的θ改动,并假定在整个进程中缆绳的长度l始终保持安稳不变,可作如下简化:

由此方程组(6)转化为:

对方程式(8)进行Laplace改换,有:

目标的传递函数为:

依据式(8)得到:

式(11)、(12)是初始条件为t = 0,θ= 0,θ=0的解,能够发现吊具的摇摆是随时刻作周期性改动,其摆幅、摆速与小车运转加快度成正比。因而,只需确认了小车运转加快度的巨细与方向,吊重的摆幅、摆速也就相应得到确认。

微机电体系(MEMS)及微加快度计

微机电体系(MEMS)

从20世纪60年代起,微电子技能和微加工技能(包含硅体微加工、硅外表微加工、LIGA和晶片键合等技能)的结合,制造出各种功用优异、价格低廉、微型化的传感器、执行器、驱动器和微体系。微机电体系(MEMS)是集微组织、微传感器、微执行器、信号处理、操控电路、通讯接日及电源于一体的微型电子机械体系。这种微机电体系不只能够收集、处理与发送信息或指令,还能够依照所获取的信息自主地或依据外部的指令采纳举动。现在研讨最成功、使用最广泛的微机电器材是微传感器,而微加快度计作为微传感器的杰出代表现已广泛使用于轿车智能化操控体系中,如安全气囊体系检测和监控前面后边的磕碰等等。

微加快度计的结构模型

图2为电容式微加快度计的结构模型。

图2 微加快度计的结构示意图

图中的质量块是微加快度计的执行器,与质量块相连的是可动臂;与可动臂相对的是固定臂。可动臂和固定臂构成了电容结构,作为微加快度计的感应器。其间的绷簧并非真实的绷簧,而是由硅资料经过立体加工构成的一种力学结构,它在加快度计中的作用相当于绷簧。

MEMS微加快度计的作业原理

加快度计的作业原理可概述如下:当加快度计连同外界物体(该物体的加快度便是待测的加快度)一同加快运动时,质量块就遭到惯性力的作用向相反的方向运动。质量块产生的位移遭到绷簧和阻尼器的约束。明显该位移与外界加快度具有一一对应的联系:外界加快度固守时,质量块具有确认的位移;外界加快度改动时(只需改动不是很快),质量块的位移也产生相应的改动。另一方面,当质量块的产生位移时,可动臂和固定臂(即感应器)之间的电容就会产生相应的改动;假如测得感应器输出电压的改动,就等同于测得了执行器(质量块)的位移。已然执行器的位移与待测加快度具有确认的一一对应联系,那么输出电压与外界加快度也就有了确认的联系,即经过输出电压就能测得外界加快度。

执行器的力学结构示意图,如图3所示,感应器的电学原理图,如图4所示。以Vm 表明输入电压信号,Vs表明输出电压,Cs1与Cs2别离表明固定臂与可动臂之间的两个电容,则输入信号和输出信号之间的联系可表明为:

图3 执行器力学结构示意图

图4 感应器电学原理图

%&&&&&%与位移之间的联系为:

式中,x为可动臂(执行器)的位移;d为没有加快度时固定臂与悬臂之间的间隔。由式(13)和式(14)可得:

依据力学原理,在安稳情况下,质量块的力学方程为:

式中,k为绷簧的劲度系数;m为质量块的质量。因而,外界加快度与输出电压的联系为:

可见,在加快度计的结构和输入电压确认的情况下,输出电压与加快度呈正比联系。

无视觉传感器防摇操控体系的规划

为到达较好的防摇操控作用,选用闭环操控体系,将检测到的信息传送到操控体系中的微机,由微机内部操控软件处理后将最佳的操控参数(如PID操控参数)供给给小车调速体系,经过调理小车的速度和方向,操控小车的运转,来减少吊具及负载的摇摆起伏。

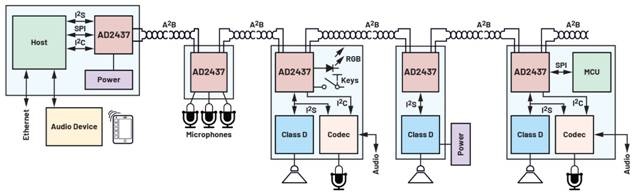

图5为闭环操控体系框图。图中,n为PLC(可编程序操控器)输出电机转速值,v(t)为小车实践运转线速度,vd(t)为小车抱负运转线速度,Kw为反应系数。

图5 闭环操控体系框图

从小车-吊重体系的操控来看,有两种操控方法:一种是力操控方法,经过操控体系数学模型中小车牵引电机和吊重进步电机的输出力矩来按捺吊重摇摆,联系较为明晰,操控体系的输入变量为电机力矩,输出变量是小车速度与吊重摆角,但要对此求解,并得出给定摆角时的电机力矩就十分困难,并且要操控电机力矩的输出也十分困难;另一种是速度操控方法,以电机转速或小车速度解为输入变量,以吊重摆角等作为输出变量,求解便利,并且操控电机的转速比操控电机的输出力矩要便利得多。因为PLC的输出不能直接去操控电机的转速,因而需在PLC和牵引电机之间添加一个操控设备。

关于三相异步电机,其转速公式为:

式中,n为电机每分钟转速;p为磁极对数;f为电源频率;s为转差率。

由转速公式能够看出电机的调速方法有3种:变极调速(改动p) ,变频调速(改动f )和改动转差率s调速。其间变频调速能够完成异步电机接连滑润的无级调速。小车- 吊重电子防摇操控体系中,小车的速度改动应是一条以时刻为变量的接连润滑曲线,故选用变频调速体系(变频器)经过改动输出频率来操控小车牵引电机的转速。

图6为小车-吊重防摇操控体系框图。

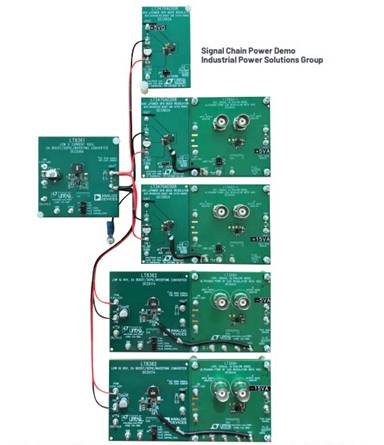

选用德国西门子公司的SIMATIC S7-300系列PLC。该系列供给了多种功用递加的CPU和丰厚的且带有许多便利功用的I/O扩展模块,模块的品种和数量可依据用户的需求恣意选用。依据体系要求,图中选用的别离是电源模块PS307/10、中央处理模块CPU315、数字量输入模块(DI)SM321、数字量输出模块(DO)SM322、模拟量输入模块(AI)SM331、模拟量输出模块(AO)SM332、接口模块IM360/IM361、通讯模块CP340-RS232。变频器选用安川VS616G5系列。该变频器具有全程磁通矢量操控,在全速规模内具有恒转矩特性,无速度反应时,速比为100∶1,操控精度为±0.2%;有速度反应时,速比达1000∶1,操控精度为±0.02%。彻底满意要求。图中所示的变频器别的装备了PG-B2速度反应卡以构成反应电路,电机的实践转速就能反应回变频器,对操控体系的传输差错进行批改。微加快度计选用ANALOG DEV%&&&&&%ES公司出产的ADXL105,丈量规模为-5~+5g;能够分辨出低于0.002g的加快度;与其它加快度计比较,ADXL105能够在很大程度上进步作业带宽,并大起伏下降噪声影响,0g误差和温度漂移也相对较低。

试验成果

图7为吊重摇摆曲线的理论核算与试验成果的比较,选用的参数同图。图中的虚线表明理论核算成果,实线表明试验所得到的摇摆曲线。从吊重摇摆曲线图上,能够明晰的看到吊重摇摆起伏逐步减小直至为零的整个进程。

图7 吊重摇摆曲线