0 导言

蓄电池作为一种供电便利、安全可靠的直流电源,在电力、通讯、军事等领域中得到了广泛的运用。温度是蓄电池的一个重要参数,它可以间接地反映电池的功用情况,而且依据此温度参数可以对电池进行智能化办理,以延伸电池的寿数。在蓄电池组充放电保护及作业工程中,电池内部发生的热量会引起电池的温度发生改变,尤其是蓄电池过充电、电池内部电解液发生反常改变等原因均或许形成电池温度过高而形成电池损坏。

传统上用人工守时丈量的办法,劳动强度大、丈量精度差,作业环境恶劣,尤其是不能及时发现反常单体电池,简单导致单体电池损坏,乃至导致整组电池毛病或损坏;依据总线结构的有线多点温度监测体系,可以完结温度的智能化丈量,但存在布线繁复杂乱、保护扩展困难等缺乏。鉴于此,规划了一种依据单总线温度传感器和无线收发模块的电池温度无线监测体系,可以有用地战胜热敏电阻测温文总线结构操控体系的缺乏,有利于进步蓄电池功用监测的智能化水平。

1 单总线温度传感器DS18B20

1.1 DS18B20芯片特性

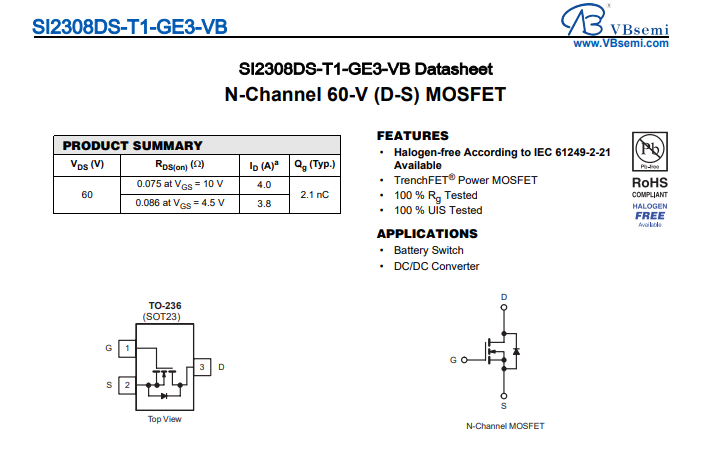

DS18B20数字温度传感器是美国DALLAS半导体公司出产的新一代适配微处理器的智能温度传感器,它将温度传感器、A/D转化器、寄存器及接口电路集成在一个芯片中,选用1-wire总线协议,可直接数字化输出、测验。与其他温度传感器比较,具有以下首要特性:

选用共同的单线接口技能,与微处理器相连仅需一根端口线即可完结双向通讯,占用微处理器的端口较少,可接纳很多的引线和逻辑电路;运用中不需求任何外围电路,悉数传感元件及转化电路都集成在形如一只三极管的集成电路内;测温规模- 55~ +125℃,精度可达±0.5℃,可编程9~12位A/D转化精度,测温分辨率可达0.0625℃,可完结高精度测温;丈量成果直接输出数字温度信号,一起可传送CRC校验码,具有极强的抗干扰纠错才能;支撑多点组网功用,多个DS18B20可挂在总线上,完结组网多点测温。习惯电压规模宽:3.0~5.5V,在寄电源方法下可由数据线供电;DS18B20与单片机衔接如图1所示,单总线器材只要一根数据线,体系中的数据交换、操控都在这根线上完结,单总线上外接一个4.7Ω的上拉电阻,以确保总线空闲时,状况为高电平。

图1 DS18B20与单片机硬件衔接图

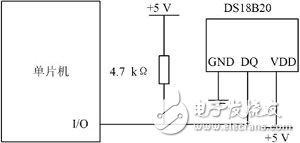

1.2 DS18B20的操控时序

DS18B20与微处理器间选用的是串行数据传送,在对其进行读写编程时,有必要严厉确保读写时序,否则将无法读取测温成果。DS18B20操控时序首要包含初始化时序、读操作时序和写操作时序,如图2所示。

图2 DS18B20操控时序

(1)初始化时序。时序见图2(a),主机总线t0时间发送一复位脉冲(最短为480s的低电平信号)接着在t1时间开释总线并进入接纳状况,DS18B20在检测到总线的上升沿之后等候15~60μs,接着DS18B20在t2时间宣布存在脉冲(低电平继续60~240s),如图中虚线所示。

(2)写操作时序。当主机总线t0时间从高拉至低电平时,就发生写时空隙。从t0时间开端15μs之内应将所需写的位送到总线上,DS18B20在t0后15~60μs间对总线采样,若低电平写入的位是0,若高电平写入的位是1,接连写2位的空隙应大于1μs,见图2(b)。

(3)读操作时序。当主机总线t0时间从高拉至低电平时,总线只需坚持低电平6~10μs之后,在t1时间将总线拉高,发生读时空隙,读时空隙在t1时间后到t2时间前有用,t2~t0为15μs,也就是说,在t2时间前主机有必要完结读位,并在t0后的60~120μs内开释总线,见图2(c)。

2 体系硬件规划

监测体系首要由温度监测节点、主控单元和上位机等3部分组成,体系结构如图3所示。温度监测节点散布在蓄电池组的各个单体电池上,收集各单体电池的温度信息,经过无线网络传输给主控单元;主控单元与一切监测节点进行通讯,接纳上位机的指令和来自监测节点的温度信息,并将温度信息上报上位机;上位机实时显现蓄电池的温度信息,并对数据进行剖析处理,依据设定的报警门限发动告警程序,及时发现反常电池。

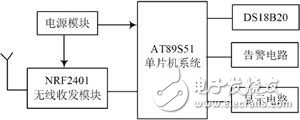

图3 体系整体结构

2.1 温度监测节点规划

温度监测节点的功用是完结对单体电池的温度信息收集、处理和无线数据传输。选用单片机操控无线收发芯片nRF2401和单总线数字温度传感器DS18B20来完结温度的智能丈量,首要包含单片机体系、温度收集电路、无线收发电路、显现电路、告警电路和电源等组成,其硬件结构如图4所示。

图4 温度监测节点硬件结构

DS18B20测温电路如图1所示,用热传导的粘合剂将DS18B20粘附在蓄电池的标明,管芯温度与表面温度之差大约在0.2℃之内。运用nRf2401无线收发芯片完结无线传输,nRF2401是一个单片集成接纳、发射器的芯片,作业频率规模为全球敞开的2.4GHz频段。它内置了先入先出仓库区、地址解码器、解调处理器、GFSK滤波器、时钟处理器、频率合成器,低噪声放大器、功率放大器等功用模块,需求很少的外围元件,运用起来十分便利。在本体系中nRf2401经过P2口与单片机进行通讯,AT89S51的P2.0和P2.1口别离与nRF2401的CLK1,DATA相衔接。nRf2401的CS是片选端,CE是发送或接纳操控端,PWR_UP是电源操控端,别离由单片机的P2.3,P2.4和P2.5引脚操控。nRF2401的DR1为高时标明在接纳缓冲区有数据,接单片机的P2.2.

因为nRF2401的供电电压规模为1.9~3.6V,而AT89S51单片机的供电电压是5V,为了使芯片正常作业,需求进行电平转化和分压处理,规划选用MAXIM公司的MAX884芯片进行5V到3.3V 电平转化,如图5所示。

图5 5V到3.3V转化电路

2.2 主控单元规划

主控单元和监测节点组成无线网路,经过主控单元完结上位机和监测单元的数据通讯。主控单元的根本结构和监测单元相似,首要由单片机体系、无线收发模块、显现电路、串行通讯电路及电源等组成。

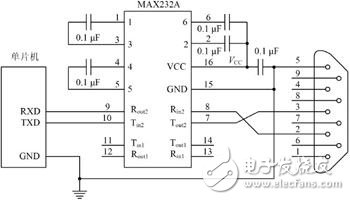

串口是核算机上一种十分通用设备通讯的协议,大多数核算机包含2个依据RS232的串口,PC的串行口是RS232C电平,而单片机的串行口是TTL电平,两者之间经过串口通讯时,有必要进行电平转化,规划运用MAX232A芯片完结单片机与PC之间的数据传输,硬件衔接电路如图6所示。

图6 单片机与MAX232A硬件衔接电路

3 操控程序规划

体系操控程序首要由单总线测温操控程序、无线收发操控程序和上位机监测程序等组成。单总线测温程序担任单总线设备初始化、收集电池温度并传送给nRF2401模块;无线收发操控程序首要功用是担任无线网络的组成和数据信息的无线传送;上位机监测程序的首要功用是经过串口和主控单元进行数据通讯,实时显现并存储数据信息。以监测节点为例,图7是监测单元的程序流程图,监测单元首要进行初始化,首要包含单片机体系的通讯、中止及守时的初始化等,然后收集单体电池的温度信息、保存并用数码管显现,实时监测主控单元的数据传送指令,如果有就将电池的温度数据经过无线模块发送出去。

图7 监测节点程序流程

4 实验成果

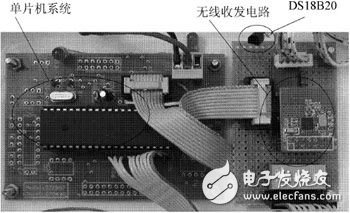

规划了实验样机,监测节点实验电路什物如图8所示。

图8 监测节点实验电路什物

在室内进行了温度测验,选用4个监测节点,别离在间隔主控单元4m,8m,12m的间隔进行了实验,实验数据如表1所示。

表1 测温实验数据

从表1可以看出,温度的丈量精度可达±0.3℃,无线传输的准确率较高,可以满意无线温度监测的需求。

5 结语

本文针对蓄电池组中单体电池的温度监测问题,提出了依据DS18B20数字温度传感器和无线收发芯片组成的蓄电池功用监测体系的规划计划。计划中的体系由上位机、主控单元和多个监测单节点组成,主控单元经过串口与上位机进行通讯。与传统的有线多点温度丈量体系比较,具有高效、布设、扩展、保护及更新便利等特色,有必定工程实践运用价值。