刀具变得更小,加工转速变得更高,涂层变得更灵敏。因而在微型加工设备上,针对刀具调理首要选用激光丈量体系。激光丈量体系能够搜集各类影响要素数值并完成相应的补偿。

刀具和刀片的小型化,加工转速的不断进步,涂层的触摸灵敏性越来越强,一切这些都是刀具调理所面对的日益增长的应战。因而,在微型加工设备上简直只运用无触摸式的激光丈量体系。唯有选用这种激光丈量体系,方可对一切影响要素进行搜集和补偿。在正确挑选丈量体系时,重要的一点就是要在加工中心的低劣的条件下完成尽可能高的肯定精度。

肯定精度至关重要

激光丈量体系的精度一方面可由开关点重复精度加以描绘,另一方面也能够经过肯定丈量精度得到表现。关于用户来说,后者尤为重要,这是由于肯定丈量精度能够标明刀具丈量成果的准确程度。体系的功用原理能够阐明终究:简略地说,激光丈量体系就是一种高精度的光栅。当旋转着的刀具打断光束时,在必定百分比的暗影度下便会生成一个开关信号并传递到控制体系里,由此测得轴的方位。集成在设备控制体系里的规范软件选用丈量数据和参照数值对刀具长度和刀具半径进行核算并主动把数值输入到刀具储库里。

假如所测得的各个刀具的特性十分不同(如直径、形状、切开半径),则会因体系暗影状况不同而呈现精度差错。在丈量较小刀具时,刀片的几许外形首要会对丈量成果形成影响。不同的刀片外形会不同深度地进入光束,直至到达必定份额的暗影。由此各刀具将会呈现一种体系暗影差错;光束直径与刀片半径的份额越大,则暗影差错就越小。依据这种联系,光束直径大,则暗影差错也大。关于加作业业来说,这就意味着在运用各种不同的刀具时,工件上的尺度差错也就会发生。这是由于较小的刀具与较大的刀具比较,会被测出长度过大。

关于用户来说,肯定精度是一个决定性的标志。Laser-Control Nano NT型丈量体系在丈量附近特征的刀具时,能够到达±0.5μm的精度

为了完成此方针,Blum-Novotest公司的激光丈量体系就选用了高精度光学设备(以对激光光束进行聚集)和高级激光二极管。由此能够生成极薄和强度极匀质的光束,然后到达最好的精度。此外,这种体系还具有已取得专利的NT技能,当最长刀片脱离光束之后,微型处理器才会生成开关信号。针对特别场合,仪器能够装备高端元件。

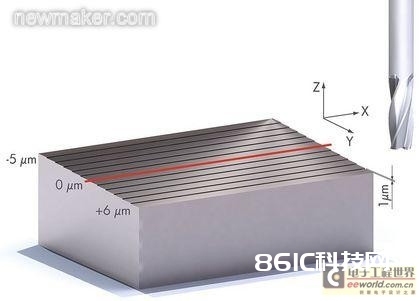

切削作业中终究具有说服力的要素就是所到达的工件精度。对此会有许多影响要素。设备和环境温度的改变,刀具的磨损状况和因转速所限的主轴长度改变等,这些要素都会在0.01mm范围内对加工成果形成影响。在选用比如Blum-Novotest公司的激光丈量体系和在正常作业转速以及经过守时校准的状况下,一切这些要素都能够比较简单得到掌握。假如加工设备无法供给相应的定位精度,则最准确的激光丈量体系也会遭受其丈量极限。因而,Blum公司供给自行研制的工艺和技能计划。这种技能能够测定加工设备在工件上的精度并对激光丈量体系的很高的肯定精度作出验证。

图1 沿着X轴线轨道先作阶梯外形曲线的铣削。每个阶梯的高度差为1μm