1 导言

莱钢新建3#750高炉槽下称量体系中选用现场总线技能,经过schneider公司的智能称重模块和mb+网络软、硬件构成现场实时数据收集网,完结丈量数据的数字化传输,进步了入炉炉料分量信号的丈量精度和丈量体系的抗搅扰才能。较好处理了现场一次丈量设备所收集的信号在传输进程中遭到搅扰影响而发生畸变和失真的问题。

2 槽下配料工艺概略

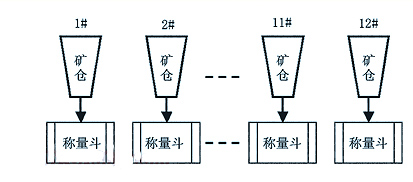

高炉入炉炉料包含大烧结矿、小烧结矿、焦炭、烧结球团及其它辅料,分别从原料场、竖炉和烧结机运来,经槽上输送到各个料仓。依据入炉料单来挑选炉料的品种和分量,选中一个料仓时,仓内炉料经振筛输送到称量斗称量,称量后经皮带去上料小车,送到炉顶料罐。示意图如图1所示:

图1 工艺流程示意图

3 智能称量体系的拓朴结构

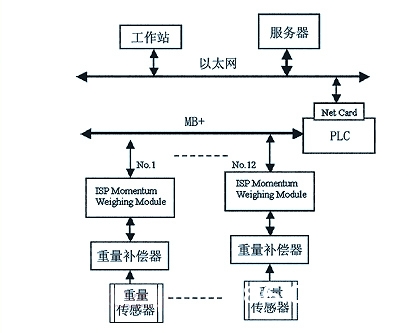

智能称量体系的现场总线以mb+网和12个isp momentum weighing module为骨干,构成令牌总线,经过槽下plc的nom模块与操控体系相联。plc操控器经过noe以太网模块接入3#750高炉光纤骨干网(以太网),服务器与作业站均接在以太网上,如图2所示。

图2 智能称量体系的拓扑结构示意图

12个isp momentum weighing module按逻辑环的次序顺次持有令牌,谁得到令牌,便有权与操控器交流信息,包含操控指令、收集的数据、奇偶校验、模块状况等。有用的分量信号则由操控器转发到服务器,由操控器和作业站同享,操控器使用这些信号进行实时配料操控,进行料空、料满判别,炉料水分补正,炉料配比操控等,并在作业站的监控画面上显现。

4、智能称量体系的软件功用

该体系的软件功用包含通讯、称量设备设定与校验、智能操控、历史记载与打印设置等。

4.1 通讯功用

为习惯不同使用场合,体系预留多种通讯方法和接口,通讯接口有:用于网络通讯的mb+、mb、mbtcp/ip、m1;作为现场编程接口的rs232/rj11,它可在现场组态或单个模块独立运转;作为现场显现端口的rs485/rj11;一个作为现场打印口的9pin串口。该体系依据现场总线技能,经过mb+口数据上传到服务器,其它接口则作为应急备用。

该体系依据mb+网,12个智能模块组成逻辑令牌环,每个模块顺次取得令牌,当第i个模块得到令牌时,便有权与操控器交流信息,包含操控指令、收集的数据、奇偶校验、模块状况等。有用分量信号则由操控器转发到服务器,该模块完结后,便将令牌传给另一个模块,如此循环下去。若某一个模块呈现毛病,则将其从逻辑环中主动铲除,待其康复后再接入逻辑环中。现场总线的通讯速率为1mbps。

4.2 称量设备设定与校验

(1) 称量设备设定

称量距离:为习惯不同巨细的称量斗和不同的物料,要进行称量距离设定,距离的等级从0.01、0.02、0.05、0.1 ……最大到50000kg,用户要依据称的额定值来挑选相应的称量刻度;

称量极限设置:体系给出三个挑选:2%mr、5%mr、9%mr(max range),可依据设备的状况灵敏挑选。

(2) 称量设备校验:称量设备校验分三种形式,两个阶段。

三种形式:

•规范形式:当校称载荷≥75%mr时,按此形式校称;

•降级形式:当校称载荷达不到规范形式要求时,履行此形式;

•强制形式:当以为前次校称有问题或无效时,履行此形式掩盖前次的校验,该形式又分增荷和降荷两种。

两个阶段:

•零点校验:称量斗为空,依据各称量斗的自重来调理称的零点;

•载荷校验:用恰当的载荷来标定称量设备的线性度,可依据详细的现场条件来挑选上述三种形式之一,一般选用规范形式进行。

4.3 智能操控

(1) 零点搬迁和主动盯梢

零点的搬迁规模有两种:±2%mr和±5%mr。要完结零点主动盯梢,零点搬迁规模有必要挑选±2%mr,体系主动记载称量斗内每次装入的净荷w1和卸出的净荷w2,然后核算差值δw, 依据δw的巨细和极性主动批改称量设备零点。

δw=w1-w2

(2)数字滤波

称量体系中,称重传感器所收集的料重信号开始是模拟信号,在收集传送进程中不可避免要遭到搅扰,为消除这种搅扰,体系将信号进行a/d转化再进行数字滤波处理。

数字滤波器为两种:fir滤波器和iir滤波器。

(3) 丈量稳定性的自习惯

要使丈量数据精确,在必定的时刻距离(t)内分量的改变要在答应的规模(r)内,体系依据分量的改变率进行自习惯调理,t和r的可选值为:

t:0.4s、0.5s、0.7s、1s;

r:2.25d、3.25d、4.25d、6.25d、8.25d(division)。

(4) 流量核算与上料单操控

体系可对一台称量设备或一种炉料(在一个或多个仓中)核算其流量的瞬时值和累计值。当操作员在监督画面上填写好上料单后,就承认了各种炉料的设定分量,体系核算各种炉料的累计值,当与设定值持平时则结束该种炉料的供料。当上料单悉数履行结束,体系就等候下一个上料单。

(5) 料流操控

为了进步定量称量的精确性,进步称量体系的作业效率,操控称量斗的载重不超越其额定值,需要对进入称量斗的料流进行操控。这儿的定量称量包含定量装料和定量卸料两个环节。

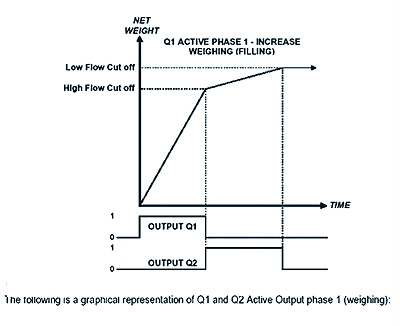

装料的称量进程为:开始时,以较大的料流装料,体系输出q1电平操控料流;当称量斗内的分量到达高速料流截止点(high flow cut-off)时,体系输出q2电平,减小料流;当称量斗内毛重(net weight)到达设定值时,封闭料流。料流曲线如图3所示。卸料的称量进程与装料类似。

图3 料流操控示意图

4.4 历史记载与打印设置

为便利出产管理,体系在数据库中寄存规则时刻段内的料重数据,能够在作业站上显现并供给查阅和打印。

5 体系调试

(1) 零点标定 零点标定要承认称量斗内无载荷,铲除斗内杂物,输入丈量元件最大丈量规模,挑选scale division值,按零点标定按钮进入标定程序,进程结束后,数据主动存档记载;

(2) 载荷标定 零点标定完结今后,进行载荷标定,按规范形式进行,净载荷加到75%额定值,按载荷标定按钮即进入标定程序,标定进程结束之后,数据主动存档记载。丈量结束后,以25%额定值的起伏减载荷,直到载荷悉数卸除。

(3) 数据传输调试 称量体系标定后进行数据传输调试,保证出产进程中数据传输的精确牢靠;

(4) 逻辑环调试 人为使一个节点毛病,体系能否将其主动卸除;康复该节点,看体系能否将其主动参加逻辑环;

(5) 传输率和误码率测验 网络中等负载情况下进行数据发送和数据接纳测验。

6 结束语

体系投运以来,数据传输和丈量精确,因为完结了数字化数据传输,避免了传统模拟量信号传送进程中的长线搅扰,大大进步了称重体系的抗搅扰才能。在丈量刻度区分、零点校对、丈量稳定性进行自习惯操控,进步了定量称量的精确性。用户反映杰出,有很高的推行价值。