1 引 言

液压机械无极变速器由液压传动和机械传动有机组合成,兼有液压传动无极调速与齿轮传动高功率的特色,是一种功率较大的无极传动办法,能够用在履带车辆或大功率轮式车联上。多段液压机械无极变速器的液压传动部分与液压机械无极变速器液压部分没有差异,但机械传动选用带换档变速的传动结构,这样添加变速器的变速规模,进步传动功率。

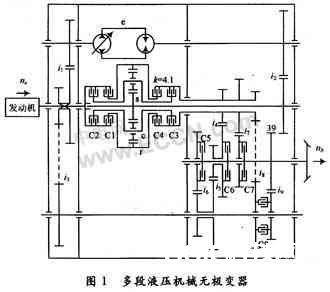

图1是多段液压机械无极变器的一种办法。液压元件a和b构成了液压传动的主体e;元件s,c,r构成差动轮系,c1~c8是离合器,他们与后续的齿轮传动体系构成多挡传动。经过调理液压传动部分的排量能够在单段中完结无极变速,对齿轮传动进行换挡能够完结多段变速。

2 TMS320F2812结构与特色

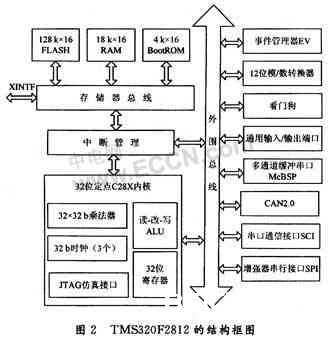

TMS320F2812是美国德州仪器公司TI最新研发的一代32位定点数字信号处理器(DSP)芯片。每秒能够履行150 M条指令,具有强壮的数据处理才能,片内存储器资源包含:128 k×16 b POM,18 k×16 b的数据存储器SARAM、片内128 k×16 b的FLASH程序存储器、4 k×16 b片上Boot ROM,1 k×16 b的一次可编程存储器OTP。一起集成丰厚的外设资源,首要包含模数转化模块(ADC)、事情管理器模块(EV)、串行外设接口模块(SPI)、串行通讯接口模块(SCI)、CAN操控器模块(eCAN)等。其结构框图如图2所示。

3 操控器硬件规划

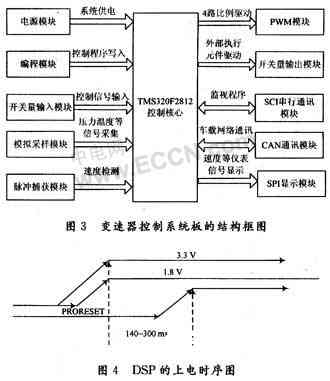

图3为根据TMS320F2812型DSP规划的变速器操控体系板的结构框图。

TMS320F2812因为强壮功用与丰厚的外设资源,十分合适运用于工业操控范畴。可是其本身的特色决议进行体系规划时,要留意电源的规划,发动办法,信号的处理等问题。

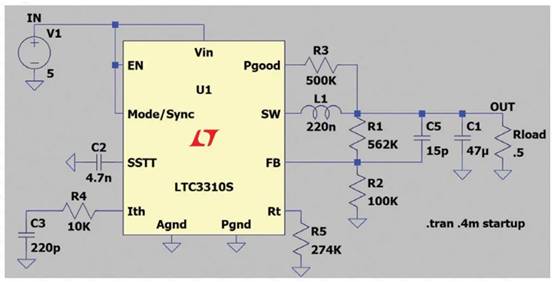

(1)电源模块

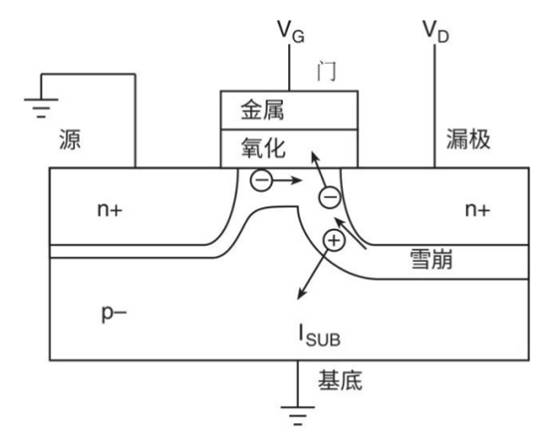

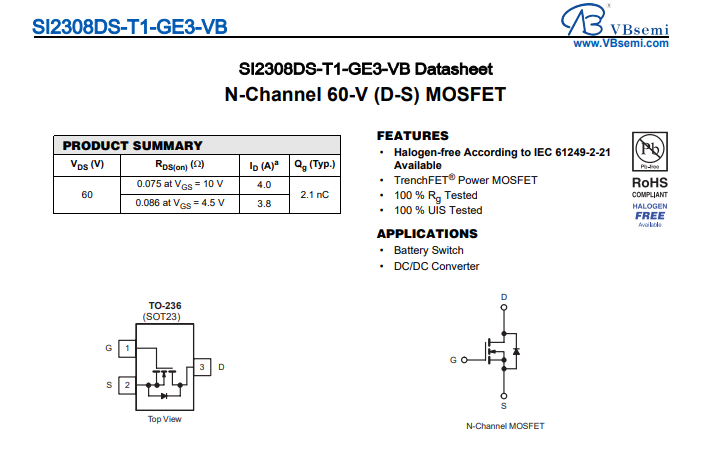

TMS320F2812内核电压为1.8 V,外部I/O电压为3.3 V。内部FLASH具有低压烧写功用。但需求独自且优质的3.3 V供电。一起芯片关于上电时序有必定的要求。所以选用TI公司的电源芯片TPS676D318。他是单输入双通道输出电压改换器。输入电压为5 V,输出分别为1.8 V和3.3 V。一起经过MOS管BSS138操控电压改换时序。使DSP的FLASH与外部I/O先上电,然后再对内核上电,当一切电压到达安稳值后,延时140~300 ms的时刻,将操控板上的输出使能信号PRORESET拉至高电平,这样能够确保体系正常作业。图4为DSP的上电时序图。

(2)体系的发动形式

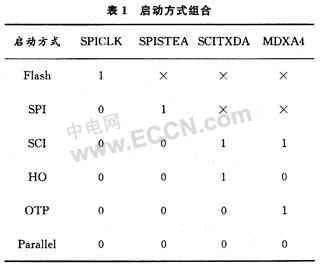

TMS320F2812有6种发动办法,也便是从不同的存储空间发动程序。这样就能够满意不同的操控体系的要求。这6种操控办法分别为FLASH,SPI,SCI,HO,OTP与Parallel。这些发动办法能够经过对DSP的SP%&&&&&%LK,SPISTEA,SCITXDA,MDXA四个操控针脚的组合来确认运用那一种操控办法。如表1所示给出不同的发动办法对应的组合办法。

本体系选用从内部FLASH发动的办法,所以选用表1中第一种组合办法。

(3)信号的处理

TMS320F2812具有56路,可编程,多用途通用I/O。其有着丰厚的资源,可是他们的驱动电压最高为3.3 V。而本操控体系的外部操控电路输入信号为5 V,输出驱动信号为12 V,需求对信号进行电平转化处理,一起留意信号的阻隔,进步抗搅扰才能。操控体系用到DSP的A/D转化模块。A/D功用单元精度高、转化速度快。可是对噪声搅扰比较活络。所以操控板对信号的处理很杂乱。对操控板的规划应该遵从以下的规划思维:电源体系要尽量简化,进步整个体系的可靠性与抗搅扰才能;模仿电路的电源与数字电路的电源要做相应的阻隔处理。他们能够选用共地的办法,并在模仿地的引出点串接电感或是磁珠,进行滤波处理。另外在CPU的电源与地引进端加上大面积的复铜减小阻抗。一起操控板的规划选用多层板的规划方案,进步整个体系的安稳性与抗搅扰的才能。

(4)操控器软件规划

操控体系软件规划方案选用C言语进行编程有以下几方面的原因:

①关于操控体系来说最重要的功能要求便是体系的可靠性与安稳性,用汇编言语直接对片上寄存器,标识位,数据存储区等直接操作,一起还包含了很多的跳转指令。关于大型的操控体系触及很多的资源其安稳性不能确保。

②使用C言语进行程序简单将程序模块化,封装化,程序的结构更明晰,有利于保护与忧化。

③TI公司供给的程序开发工具CCS3.1支撑C/C++。一起供给很多的根据C言语的程序库,使程序开发愈加便利与快捷。

选用C言语开发体系,应遵从一下准则:

全局性 尽量确保体系个模块负载的均衡;

正确性 数学推导紧密,尽可能使用实验验证;

结构化 软件规划做到层次化,模块化,封装化;

规范化 确保程序的易读性,移植性和可保护性。

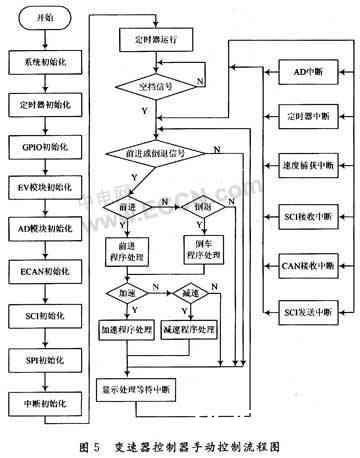

图5为变速器操控器的手动操控的体系软件的流程图。

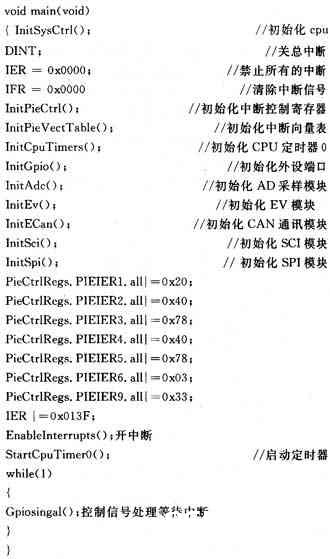

以下供给部分程序

4 结 果

完结操控体系的硬件与软件规划。经过实验能到达操控要求。在满意作业要求的情况下能比较精确地检测到速度、电压、压力、温度等信号,活络地呼应操控信号,完结操控要求。