1 概述

物料盯梢操控是轧机根底主动化体系的首要组成部分。物料盯梢的基本功用是盯梢钢坯从装炉开端,经过出炉、经过轧机区域,从除磷进口处辊道开端直到热矫直机出口辊道。物料盯梢首要以钢板号为主键,准确记载钢板的头尾方位和钢板在辊道上的长度方位等。

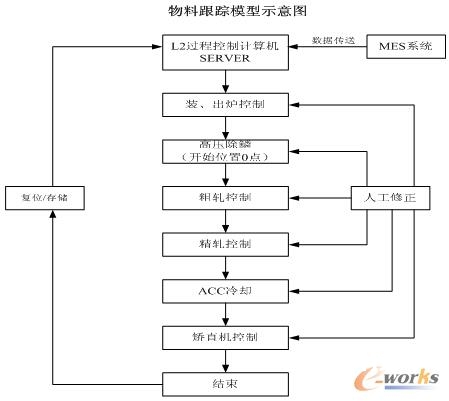

物料盯梢体系的根底数据首要来源于现场的一次检测仪表、传感器等,如热检(HMD),光电开关,速度变送器等。这些检测仪表将钢板的方位、辊道速度及温度等信号传送给进程操控核算机,进行下一步的钢板轧制模型的核算。物料盯梢操控模块依据规划的参阅零点,核算每块钢板的头尾方位和长度信息(计数零点由辊道进口高压除鳞的初始方位承认),轧制道次的核算也在物料盯梢功用内,每块钢板都分配一个钢板号和道次计数器。钢板号和道次计数器决议了钢板在轧机内的轧制信息。物料盯梢体系依据机架负荷信号主动增减轧制道次数,操作工也能够手动校对,一起将物料的盯梢方位显现在人机交互界面HMI上,将辊道分段盯梢以及轧机占用态显现给操作工。物料盯梢模型示意图如图1所示:

(图1:物料盯梢功用示意图)

2 物料盯梢的设置和复位

进程操控核算机在钢坯出炉之前经过报文发布钢板信息,报文包含盯梢用的尺度和钢板号。根底主动化体系的物料盯梢从进程操控核算机承受根底数据等候盯梢的开端。

钢板预核算到轧机区内的盯梢区,加热炉宣布钢板正在挨近除磷箱的同步速度信号。当除磷箱前榜首个热检监测到钢板从正方向过来的信号时,物料盯梢体系开端发动/同步。这意味新的钢板头尾方位和钢坯号以特别的色彩显现在HMI屏幕上。一切传感器信号的改动都被接纳到物料盯梢体系用于盯梢/同步。

钢板进入盯梢区的开端盯梢方位是钢坯从加热炉出炉后除磷箱前的榜首个热检处。关于这些钢板盯梢主动进行,不需要人工承认。

当矫直机完结矫直进程,且物料尾部脱离矫直机出口辊道后,热矫直机后的物料主动移除。操作工能够手动删去一个钢板。凭借HMI上的盯梢复位功用键,能够一次删去一切的钢板。关于盯梢的批改操作工能够运用HMI上的特定功用完结,能够经过板坯号和方位编码将物料挂号和复位。物料盯梢的复位操作首要发生在物料完结矫直后出了盯梢区,人工删号或盯梢重启等情况下。

3 物料盯梢的次第操控

物料盯梢的次第操控功用首要效果是轧机区域调整每块钢板的运转轨道。其逻辑功用单元叫做次第操控器,首要功用便是优化钢板在轧机区域的传送进程,它和谐各种环节例如电机驱动操控,开闭环回路操控和轧机中的机械运动,该机械运动取决于轧机状况,当时钢板的方位,操作形式以及由进程处理核算机得到的轧制次第表等,到达最优的轧制次第,最优的轧制时刻和功用。

操控单元接二连三的接纳各类检测设备信号,如温度信号、压力信号、速度信号、轧制信号、流量信号以及各类开关量开/闭信号等,以到达电气和机械上的可用性。优先接纳泊车信号:如传动正常泊车恳求、传动快速泊车恳求等,确保设备的安全运转。

次第操控器与进程处理核算机有相应的接口规划,进程处理核算机经过TCP/IP接口操控轧制进程。L2服务器会发送报文给次第操控器,操控指令如下:

⑴等候设定值。(进程处理核算机的设定值核算进程仍持续)

⑵中止轧制(等候开轧温度)

⑶一批的最终一块(假如在报文中不知道则设置)

⑷接纳信息(从加热炉接纳出炉钢坯)

假如轧机中物料没有有用设定值,物料办理操控功用将向进程操控核算机发送相应的恳求报文。

4 物料盯梢的输入信号

物料盯梢供给一个钢板头尾方位,长度和资料,道次和ID号的镜像,物料办理操控依据这些信息来操控轧机里不同坯料的轧制次第。首要输入信号有以下几种:

⑴一切热检信号;

⑵轧机负荷信号;

⑶轧机机架的速度;

⑷辊道传动速度参阅值;

⑸丈量设备的占用信号(测宽仪,测温仪,测厚仪,板型仪)

首先应查看各类检测信号的有用性,尤其是热检信号,简单受水气的影响。物料的盯梢方位显现在HMI上,操作工也能够经过二级的在盯梢批改功用来手动干涉物料盯梢,在盯梢区域能够输入钢板的头尾方位和物料长度然后快速批改过错的盯梢。

5 轧机区域物料办理分配

一般轧钢产线轧机物料办理操控分为8个操控区域。每个操控区域能够操控一块钢坯或许必要情况下操控一批钢坯,每个操控区域与次第操控相对应。这些办理区分别为:

⑴RM entry:粗轧机前(运送而且最多能够操控3块钢坯)

⑵RM rolling:粗轧机区

⑶RM exit:粗轧机后(运送而且最多能够操控3块钢坯)

⑷FMentry:精轧机前(运送而且最多操控5块钢坯)

⑸FMrolling:精轧机区(轧制进程)

⑹FM exit:精轧机后(运送而且最多操控5块钢坯)

⑺MULPIC:MULP%&&&&&%钢板冷却单元区域(冷却和/或运送)

⑻HL:热矫直机区(矫直和/或传送)

每个物料的盯梢格式如图2所示:

(图2:物料盯梢格式)

6 多坯料热机轧制的完结

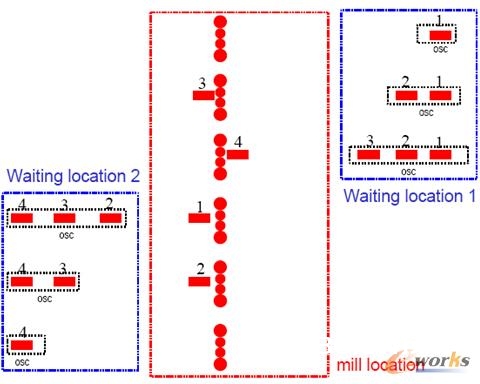

为了添加轧机的产值,在热机轧制进程中嵌套多块板一起轧制。依据辊道长度,操控的复杂性,冷却份额和变形次数,粗轧机限制为3块精轧机限制为5块。下面以精轧机热机轧制为例,物料盯梢操控描绘如下:

榜首块榜首次轧完后被送到出精轧机的次第操控表中,该批的第二块在“进轧机”的轧制表中进行轧制,然后被送到“出精轧机”的次第操控表中。操控体系将该块移动挨近在精轧机出口侧游荡的榜首块钢板。当挨近后,该批两块钢板按一块对待,该批的尾部游荡方位为本来榜首块钢坯的尾部。

假如承认时刻,该程序能够重复为前面说到的3-5块钢坯。

当然,最终一块也被移到出口侧和该批其他的衔接在一起。当衔接到该批后,整个批次主动运送到进口侧,并提交到精轧机进口侧处理次第中,此刻该批的头部方位即为游荡的参阅点。

每次当各自的冷却时刻曩昔之后,操控体系将榜首块板坯从该批别离并送往轧机机架。坯料的分界方位是便是辊道RE3/RE2与FE4/FE3的分界点。为了分隔,榜首块的尾部移动到RE2/FE3辊道上。该批的榜首块被送到待轧的轧制表中,其他的仍在轧机出口侧的操控次第表中。该批新的头部方位也便是第二块钢坯的头部此刻作为游荡的参阅点。

当榜首块钢板脱离后,该批剩下钢板开端游荡,当然,脱离的那一块钢坯开端对中轧制程序。

下图所示为4块钢坯一批的处理进程,其他数量的相似:

7 小结

物料盯梢是轧钢产线主动操控的重要模型之一,是完结主动化轧钢的必要根底规划。物料盯梢模型能够准确的记载和批改钢板在轧线的方位、状况,但物料盯梢模型又是多元化的,它不仅有准确的核算模型,还要有牢靠的一次检测元件支撑。在轧制模型中起着十分重要的效果。