电液伺服阀在工程体系中有着广泛的运用。虽然液压体系具有保护困难、走漏、噪声比大等缺陷,可是关于大功率的自动操控体系,液压操控是其他操控方法所不能代替的。

跟着电液伺服体系运用领域的拓宽,对电液伺服阀提出了更高的要求,如操控精度高、动态呼应快、本钱低一级。但由于外部环境的搅扰或电液伺服阀自身的功能缺乏,会呈现伺服阀输出压力颤动过大、输出压力偏高或偏低的问题。故规划此电液伺服阀反应操控器,可完成电液伺服阀安稳准确地输出压力。

1 整体规划

电液伺服阀反应操控器中心操控芯片选用AT-mega16 单片机,ATmega16选用先进的RISC 结构,代码履行速度高,作业牢靠安稳。

外围电路的规划首要包含输入信号收集电路、电流信号输出电路以及毛病切换电路三部分。

考虑工程实践运用需求及体系集成化要求,将两路操控电路集成运用一片ATmega16单片机完成操控。充分利用了单片机的资源,一起节省开发本钱。

体系整体结构如图1所示

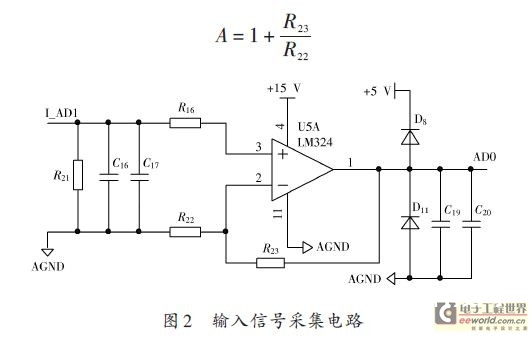

2 输入信号收集电路

电液伺服阀依托电流信号进行操控,操控电流规模为4~40 mA,对应输出压力为0~20 MPa.ATmega16有8路10位的ADC,收集电压的规模为0~5 V.因而需求将操控电流信号进行调度供单片机A/D口进行收集。

输入信号收集电路首要由I V 转化电路和A/D 收集电路组成,完成将4~40 mA电流转化为可供单片机收集的0~5 V电压。电路如图2所示

输入电流信号4~40 mA 经过精细电阻R21 收集转化为0.1~1 V电压信号。R16 ,R22 ,R23 与扩大器LM324构成同相份额扩大电路。扩大倍数计算公式为:

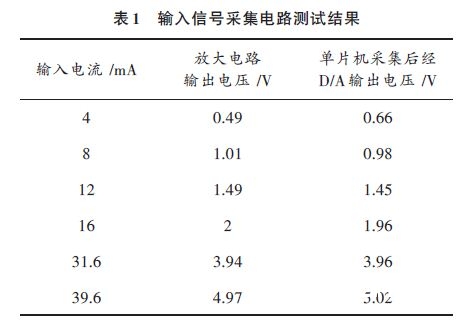

扩大电路将电压信号扩大为0.5~5 V.实践测验成果见表1

实测数据满意规划要求。留意表1 中榜首行单片机收集后经D/A输出电压为0.66 V,与扩大电路输出电压0.49 V有必定差错。实践在输入电流为0 mA时,D/A也会输出0.66 V 电压。这是由于电路中二极管D11 的静态压降影响。

3 电流信号输出电路

电流信号输出电路包含D/A 输出电路和V I 转化电路。

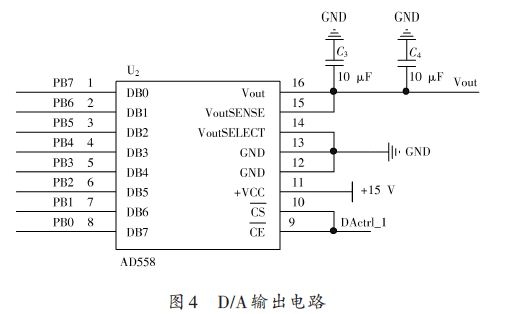

D/A 输出电路运用AD558 芯片完成,单片机操控AD558输出0~10 V电压。后级V I 电路将0~10 V电压转化为可达4~40 mA规模的电流信号以驱动电液伺服阀。

3.1 D/A输出电路D/A的挑选需求考虑其精度、量程规模以及转化树立时刻等参数,一起还要留意运用的便利性。AD558是一款具有高转化速度以及简略便利的操控接口的电压输出型D/A转化器。

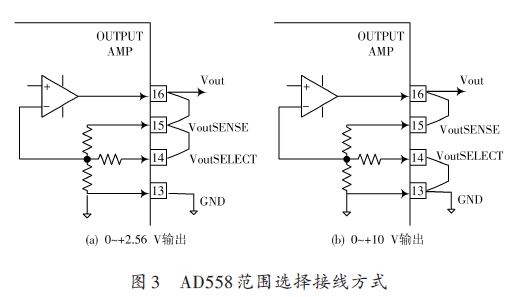

AD558的首要功能指标如下:8位并行数字量输入宽度;两种电压的输出规模,分别为0~10 V和0~2.56 V;相对精度±(1 2 )LSB;高速1 μs输出转化树立时刻;单一电源供电,电源电压的规模4.5~16.5 V;内部具有基准电压源,不必外接基准源;内部集成有数据输入锁存器;低功耗,75 mW.

AD558的两种输出挑选依赖于简略的外部接线方法,如图3所示

反应操控器D/A输出电路如图4所示

实践测验作用见表1中D/A输出。

3.2 V I 转化电路

V I 转化电路将D/A 输出的电压信号转化为可达4~40 mA规模的电流信号,而且输出电流与输入电压满意线性关系。

在规划V I 转化电路时,考虑其带载才能,使其在带有必定负载时能安稳准确输出必定的电流信号而不受负载巨细的影响。本文规划V I 转化电路带载等效规模为0~200 Ω。电路如图5所示。

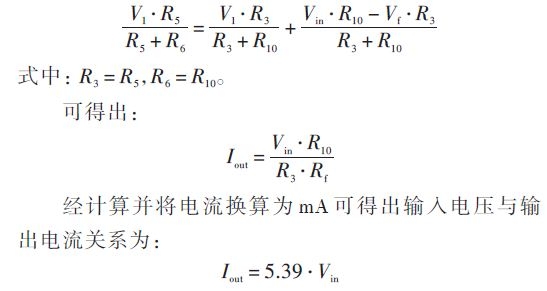

电阻R7,R8,R9 并联构成反应电阻记为Rf.输出电流Iout 流过Rf 产生反应电压Vf.经过电路剖析可得:

实践V I 电路测验成果见表2.

实测数据满意规划要求。电路中Q1、Q2接成达林顿管方法以增强三极管驱动才能。二极管D4避免在操控器毛病被切除时伺服阀电流倒流入操控器。

4 毛病切换电路

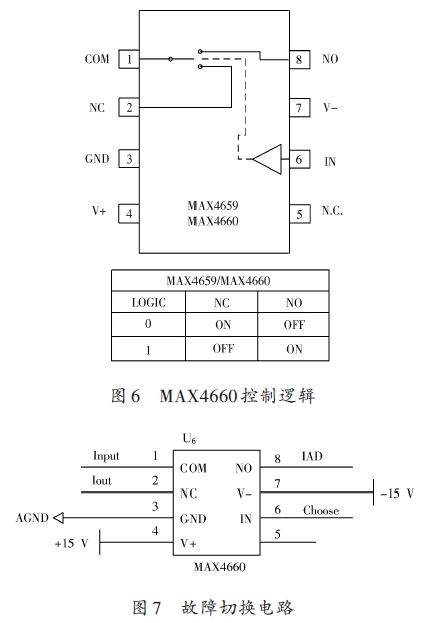

当体系产生毛病时,体系需求切除操控器,不对输入电流做调理使其直接输入伺服阀。在此选用模仿电路切换开关MAX4660来完成。

MAX4660可作为单输入双输出挑选或许双输入单输出挑选的电流型CMOS开关芯片。切换速度极快,操控简略。详细参数为±15 V 供电;25 Ω的低敞开电阻;1.5 Ω的最大导通电阻;150 mA继续电流;200 mA最大峰值电流;低功耗,3 mW.

操控逻辑如图6所示。毛病切换电路如图7所示。

Input 为外部电流信号,作为单一输入端。Iout 和IAD 作为两个挑选输出端。IAD 衔接体系输入信号收集电路,Iout衔接伺服阀。

当体系正常作业时,单片机给芯片6 引脚高电平,则Input与IAD接通,使单片机能够收集到输入电流并进行操控调理。当体系毛病时,单片机给芯片6引脚低电平,则Input与Iout接通,使输入电流直接流入伺服阀。

5 体系操控算法

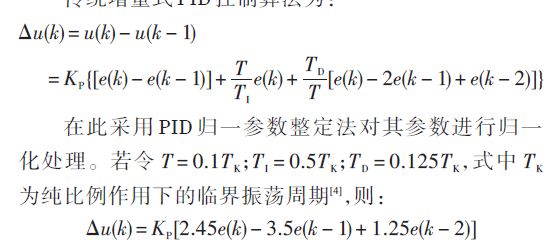

操控器选用传统的增量式数字PID操控算法,并对其作出必定的改进以改进其功能,便利参数整定。

传统增量式PID操控算法为:

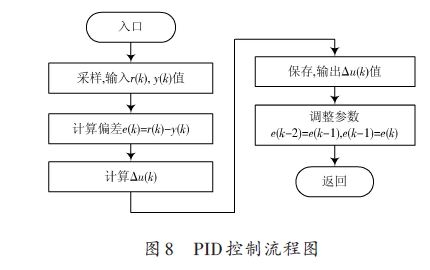

这样,对多个参数的整定调理问题简化成了对一个参数KP 的整定。操控流程如图8所示。

6 体系软件规划

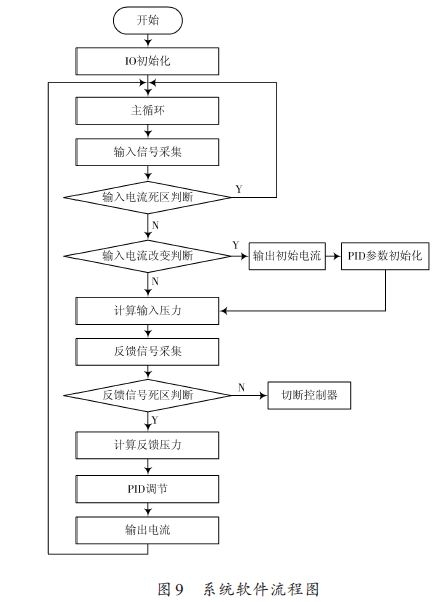

软件结构选用前后台体系规划,主程序是一个死循环结构,经过函数调用和全局变量与子程序进行参数传递[5].软件流程如图9所示。

输入信号为4~40 mA 电流信号,反应信号为4~20 mA电流信号。电流信号若小于4 mA则以为信号处于死区,输入信号处于死区则操控器不予呼应,输入信号不在死区而反应信号处于死区则以为体系毛病,堵截操控器。

7 结束语

本文针对电液伺服阀在实践运用中的缺乏,规划了电液伺服阀操控器,明显提高了电液伺服阀在实践运用中的安稳性和准确性。经过现场实践测验,该操控器完成了操控电液伺服阀安稳准确地输出压力,处理了电液伺服阀输出压力摇摆、输出压力缺乏或过大的状况。而且经过毛病判别和毛病自切除功能使体系作业更为牢靠。