1 导言

等离子熔射因为其温度高且能量会集,可以熔射金属、陶瓷或复合资料的特色在外表改性、功用薄膜制备和资料加工工程中被广泛使用。为了确保熔射皮膜成形性与成形质量,有必要在数字图画处理、进程操控、人工智能等办法根底上进行体系集成操控与工艺优化。当时国际上几大热喷涂设备和资料生产厂家,如英国Metallisation公司、瑞士Sulzer-Metco公司和美国Praxair公司等,已推出依据PC+PLC+现场检测+进程操控的等离子熔射体系。可是因为国际上相关熔射设备价格昂贵,不能引进到国内每一个加工车间或许科研院所,因而需求自主开发适用于特定工艺的熔射进程检测与操控体系。目前国内已有依据单片机、微机、PLC等进行熔射操控体系开发的相关研讨和报导,但是怎么集成PC机优势以及依据PC+PLC等离子熔射操控体系规划仍需愈加深化的研讨。

本文依据PC+PLC开发等离子熔射操控体系,选用开放式OPC协议完成二者之间通讯,并在PC中履行机器人途径规划、在线监控与熔射进程数据办理等。结合PLC现场操控安稳性和计算机进程运算与数据存储才能,来确保熔射进程安稳性与进程操控实时性,然后确保等离子熔射在外表改性、快速模具制作等方面高质量使用。

2 等离子熔射主动操控体系结构

2.1 体系组成和作业原理

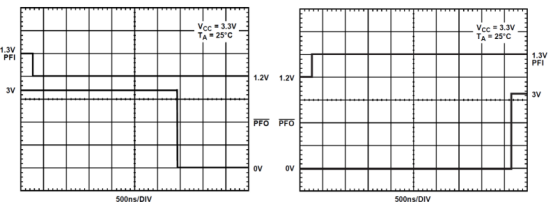

依据PC+PLC等离子熔射操控体系组成原理如图1所示。PC首要完成对实体进行三维造型、切片、最终生成机器人可以辨认的机器人途径代码,并依据现场反应信息进行途径调整,一起也对整个熔射进程进行监控,采样首要工艺参数并保存到加工进程文档中。PLC完成对数控旋转作业台和整个等离子弧产生子体系实时操控,对现场采样数据进行开始处理后传送到上位机PC中。

图 1 依据PC+PLC等离子熔射操控体系组成原理图

2.2 PC与PLC功用分配

在等离子熔射进程中,环境恶劣,噪音等污染严峻,搅扰强,体系作业周期长。因而现场设备操控中心选用西门子S7-300型PLC,充分使用该型PLC牢靠性和杰出的抗搅扰才能来确保体系牢靠性。并装备了A/D、D/A模块和CP5611通讯卡,可以完成模拟量采样与输出和与上位机之间通讯。一起PLC体系还装备了西门子专用稳压电源,确保了体系运转安稳性,避免与整个体系共用电源产生搅扰。

因为PLC无法进行监控图表显现、图画处理和杂乱算法规划,操作人员也不能直观了解现场情况。为了补偿以上缺乏,体系添加PC进行现场监控与数据运算,其首要使命是获取机器人状况信息和皮膜温度采样信息,依据设定工艺优化算法履行成果进行实时熔射途径调理;对等离子射流检测图画进行处理,反应调理信息至PLC完成对等离子射流产生设备调控;一起能对体系毛病做出及时报警,并能采纳相应应急处理办法和加工现场断点维护等。

3 操控体系软件规划

3.1 操控软件规划

操控软件体系首要功用包含:参数设定、进程监控、工艺优化、毛病信息处理与报表体系等。这些部分彼此结合,完成对整个等离子熔射进程状况和实时现场数据监控、体系毛病报警和相应处理、熔射首要工艺参数记载和报表打印输出功用等。

3.2 OPC客户端程序规划

OPC标准界说了一个工业标准接口,这个标准使得COM技能适用于进程操控和制作主动化等使用领域。OPC是以OLE/COM机制作为使用程序的通讯标准。OLE/COM是一种客户/服务器方法,具有言语无关性、代码重用性、易于集成性等长处。OPC标准了接口函数,不论现场设备以何种方法存在,客户都以一致的方法去拜访,然后确保软件对客户的透明性,使得用户彻底从低层开发中脱离出来。

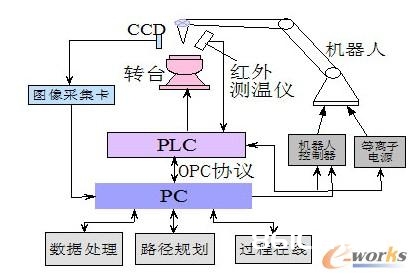

OPC客户端软件规划流程如图2所示,其客户端程序开发意图是依据OPC协议完成计算机与PLC之间通讯,通过PC机直接读写PLC中变量,进步数据拜访速度,确保熔射工艺优化算法的运算成果及时传送到PLC现场操控设备中,完成整个体系实时操控,然后可以充分地使用计算机数据处理才能和丰厚的软件资源。

图2 OPC客户端程序规划流程图

3.3 PLC运转程序规划

等离子熔射体系由西门子S7-300型PLC作为现场设备操控中心,完成对现场设备操控,整个工艺进程动作操控和现场数据采样。PLC内部程序分为手动操控和主动运转两个部分,可别离呼应操控面板上按钮动作和上位机发来的操控指令。

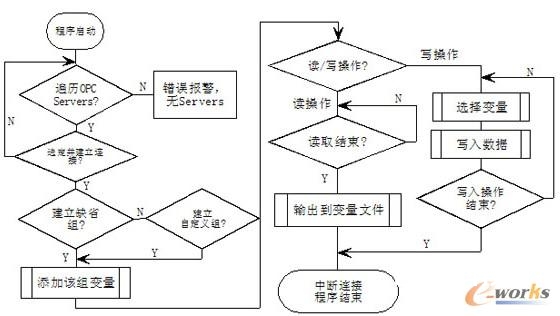

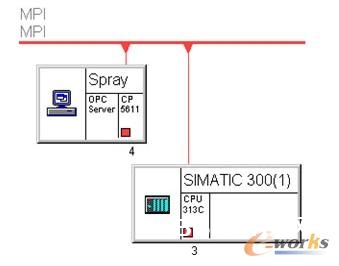

PLC程序选用Step7进行规划,首要进程包含:首先在Step7中树立一个新工程SprayControl,然后刺进SIMATIC 300 Station,依据PLC硬件装备及模板物理装置方位进行硬件组态。其次刺进Simatic PC Station,在其间刺进OPC Server和CP5611。在OPC Server的Connections中依据MPI网络树立PC Station与Simatic 300 Station之间网络连接。MPI网络树立成功后,可以在OPC Server中Symbols列表中看到PLC中CPU单元内规划的一切的数字量、模拟量和数据块等各种变量。依据MPI方法进行组网后的网络连接图如图3所示。最终依据SimaticNet软件树立称号Spray的OPC服务器,这样就可以通过OPC客户端程序拜访PLC中变量。

图3 依据MPI方法组网的网络连接图

PLC中运转程序会集在S7 Program中Blocks里,首要模块包含体系主控模块OB1,担任调用其他功用块等。然后别离规划针对送粉器操控、作业转台操控、机器人毛病处理、体系毛病处理等功用块,供主控块调用。为了确保PLC程序安全履行,有必要添加目标块OB80、OB82、OB85别离完成对模板确诊过错和超时过错处理,OB121和OB122呼应同步过错。规划进程中可以依照变量分类或许针对某一功用块规划专用数据块,将操控体系中的变量一致分组办理。

4 结束语

本文开发了一套依据PC+PLC等离子熔射主动操控体系。通过试验验证,体系具有杰出的抗搅扰才能,可以习惯等离子熔射工艺需求,为该工艺由技能转化为生产力奠定了必定根底。一起PC作为上位机供给了杰出的人机界面与有用的体系监控和办理,PLC作为下位机履行牢靠现场操控,确保了体系运转安稳性。该操控体系可以方便地与机器人、其他履行机构或许生产线等配套组成等离子熔射体系。

本文作者立异点:本文结合PC+PLC进行等离子熔射操控体系规划,集成了PLC在恶劣的熔射环境下功能安稳的特色和PC可以进行图画处理与杂乱算法运算的优势,依据OPC协议完成PC与PLC之间的通讯,确保了进程操控中多变量信息收集、传输和处理的实时性。该主动操控体系为进步等离子熔射皮膜成形性和成形质量奠定了根底。