轮胎模具用于成型轮胎,其加工质量对轮胎的出产非常重要。为了出产出好的轮胎,有必要对轮胎模具加工质量提出高的要求。传统的加工质量检测法首要是靠百分表,人为收集数据后剖析得出加工质量陈述。这种办法的局限性是需求操作者有必定的作业经验,并且取样进程人为操控,精度遭到必定影响。近几年来,轮胎模具工业跟着轮胎的很多需求而得到了快速开展,传统的检测办法不能满意市场需求。光栅尺是一种数字位移丈量设备,丈量规模可达几十米,丈量准确在微米级;激光测距仪是一种非触摸丈量设备,能够对不规则外表的方针位移进行丈量,可是丈量间隔较小。将大范同的光栅尺和非触摸丈量的激光测距仪结合起来就能够完结对不规则面的方针间隔进行丈量。将光栅尺读头与激光测距仪固定在机械横梁上,运用步进电机操控横梁的运动,别离对模具不同层面的内径进行丈量。

体系选用AVR单片机完结操控步进电机和光栅尺数据读取,经过接纳上位机的操控指令,AVR单片机操控步进电机运动,数显表数据和激光操控器位移数据主动经串口发送给上位机,然后完结对模具内径的主动丈量。

1 体系组成

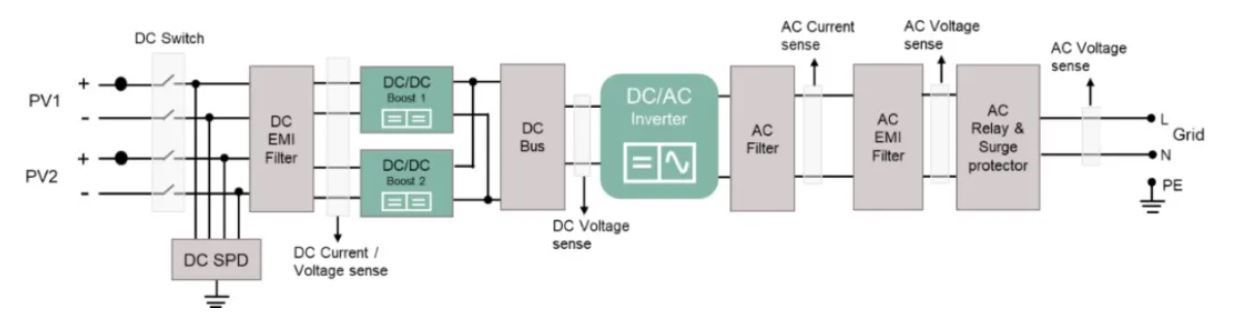

依据AVR的轮胎内径丈量体系首要由AVR单片机、上位机、光栅尺、数显表、激光测距仪、驱动器、步进电机、电子手轮、行程开关等组成。其功用框图如图1所示。

单片机选用的是爱特梅尔公司的ATmega16;上位机选用研华公司出产的ARK3360L工控机,它具有多个RS232接口;激光测距仪选用的是日本基恩士公司的LK-G85激光测距传感器和LK-G3001V激光测距操控器,其分辨率为0.1μm,丈量规模-15~+15 mm,丈量间隔为80 mm;光栅尺选用广州诺信数字测控设备有限公司的KA300型系列光栅位移丈量设备,读数由其公司的SDS6型数显表完结。终究的内径核算由上位机接纳到激光测距仪数据和光栅尺数据后完结。

2 体系功用剖析

2.1 模具内径丈量办法

轮胎模具置于停止的作业渠道之上,旋转丈量渠道处于作业渠道的中心方位,在旋转丈量渠道上的横梁和立柱能够沿径向和笔直两个方向移动,激光感测头置于丈量横粱上。依据轮胎模具的内径不同,沿径向移动丈量横梁,将激光感测头移动至丈量规模内,即可测得激光感测头至轮胎模具内圆的间隔,再经过运用光栅尺丈量横梁径向移动的间隔,换算出轮胎模具的内径。经过操控电机旋转丈量渠道,就能够依照节距逐个丈量轮胎模具内径,然后得到轮胎模具的圆度。将丈量横梁沿立柱笔直移动,就能够丈量轮胎模具不同垂向高度的内径,然后得到模具的圆锥度。

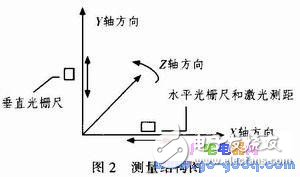

丈量体系一共有3个步进电机操控丈量设备沿3方向运动;两把光栅尺读取水平缓笔直位移数据,还有激光测距仪完结非触摸位移丈量,其丈量结构如图2所示。

2.2 丈量原理和功用完结

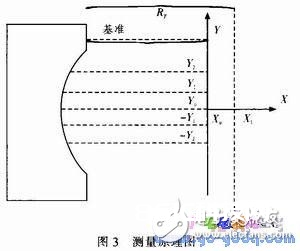

轮胎模具斑纹块剖面如图3所示:斑纹块最上边的是模具胎口,其加工的差错一般较小,选取作为基准。设胎口离斑纹块中心线X1的间隔为RT,把这个内圈设定为基准圈。轮胎模具内径丈量是依据模具胎口半径RT已知的前提下,由程序操控整个丈量进程。

在确保待测模具的平面度和同心度状况下,调整滚动电机和笔直位移电机,使得激光感测头坐落被测点上方的已知胎口直径方位。调整水平位移电机,使得激光感测头与胎口被测点的水平间隔为80±0.5 mm,激光传感器在这个间隔下丈量精度最高。

依据胎口半径RT和胎口被测点的激光测距值、水平光栅尺读数,能够得到如下等式:

其间,XL是激光测距值,XR是水平光栅尺读数,这两个值能够屡次丈量取均匀,XS是体系安装和放置待测模具时的固有值,即如图设备中心X0离斑纹圈中心X1的间隔,相对于笔直方向的每个被测点而言,XS在整个丈量进程中是不变的,因而能够得到下式:

当丈量臂笔直移动至待测模具被测点的笔直方位后,平移激光感测头至间隔被测点80±0.5 mm处,然后读取被测点的激光测距值XL’和水平光栅尺读数XR’,则被测点的半径满意:

只需依照上述办法逐点丈量和核算出各个被测点的直径,就能够完结圆度丈量了。

在整个丈量进程中,因为要避开模具的斑纹,因而对丈量点有必定的要求。运用ATmega16准确操控步进电机运转能够找到待测点,并在此基础上参加手轮操控器微调步进电机找到适宜方位后再收集数据,这样就能够对人为设定的丈量点进行丈量。

2.3 设备的行程操控

在丈量设备水平缓笔直移动极限方位处放置行程开关来确保运转安全,为了降低成本,经过丈量转盘的一切信号没有选用电滑环而运用电缆直接衔接。因而设备在旋转时不能总是沿一个方向旋转,否则会扭断电缆。本规划中旋转视点不超越360°,为了区别旋转的0°和36 0°,在丈量转盘指定的方位处别离放置两个并排的行程开关。经过判别这两个行程开关动作的先后次第来确认旋转的方位,然后决议可旋转的方向。

3单片机规划

首要思路:上位机对电机进行丈量进程的操控,经过发送指令使步进电机沿规划思路正确丈量数据。而在某些丈量点上,需求人工干预时经过滚动手轮即可微调电机。而行程开关能够约束机械滚动的方位,也能够用于复位设置。

3.1 步进电机的驱动

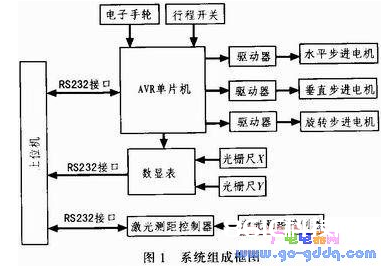

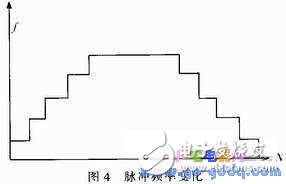

步进电机的运转要有步进电机驱动器,把操控体系宣布的脉冲信号转化为步进电机的角位移。步进电机的转速与脉冲信号频率成正比,步进视点与脉冲数目成正比。步进电机启动时,有必要有升速、降速进程,升降速的规划至关重要。假如规划不适宜,将引起步进电机的堵转、失步、升降速进程慢等问题。为了完结升降速,用阶梯型频率改动来模仿频率线性改动进程。如图4所示。

步进电机脉冲的发生由定时器1和定时器2完结,ATmega16操控器接纳到上位机的指令后,首要获取需求滚动的步数,然后依据相应指令翻开相应定时器的计数功用。操控程序顶用定时器1操控二路脉冲输出,定时器2操控一路脉冲输出,然后完结3路电机的操控。

定时器2运用CTC形式,匹配中止使能。经过匹配中止,在OCR2端口能够输出脉冲,经过设定寄存器OCR2寄存器的值能够改动输山脉冲频率。定时器1运用相位与频率批改形式,在不同串口指令下别离设置ICR1、OCR1A和OCR1B寄存器的值并翻开不同的匹配中止,然后能够别离在OC1A和OC1B端口输出匹配脉冲。其输出频率操控和定时器2原理相同,仅仅还需求改动计数上限值ICR1。因为3路电机不一起运动,因而每次只要一个定时器处于翻开状况,其他则需求封闭。

在程序运转中,设置了一个全局变量保存电机运转的步数。在收到上位机的指令后,操控程序首要将该步数写入片内EEPROM中再履行。因为EEPROM数据掉电不丢掉,因而体系掉电后复位时能够从EEPROM中取出数据然后履行下一次操作。

3.2 手轮微调操控

手轮的效果首要是完结微调设备找到适宜的丈量点。电子手轮一共有两路脉冲输出,两路脉冲相位差决议了手轮的旋转方向。手轮的操控选用定时器0,运用计数形式。定时器0没置为CTC形式,上升沿触发,OCR0为1,计数初始值为0,中止使能。当外部上升沿触发时计数到1时触发中止,在中止子程序里边依据手轮状况发生相应的脉冲输出。

在手轮中止子程序中,首要将计数器主动清零等候下一个手轮脉冲。然后判别正反信号和手轮档位状况,ATmega16依据状况信息经过延时办法发生必定数量的脉冲操控步进电机。手轮状况共有Z、Y、X 3个方向,X1、X10、X100 3个档位。若手轮在X档位则在相应端口(该端口一起也是定时器脉冲输出口)输出必定数意图脉冲。改动延时的巨细能够改动输出频率,可是因为延时输出脉冲的最大频率决议于晶振,因而输出脉冲遭到必定影响。推迟办法发生的脉冲不能准确操控步进电机的步进视点,可是能够用于微调。

手轮的正反信号经过D触发器来判别。将手轮脉冲A作为CLK信号,脉冲B为CP信号,复位端和置位端接高电平。当手轮正转时脉冲A脉冲与脉冲B的相位差为正90度,D触发器输出高电平;若回转A脉冲与B脉冲的相位差为负90度,输出低电平。

3.3 串口模块

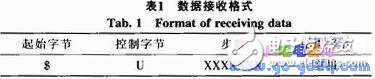

上位机和单片机首要选用UART异步通讯,收发按字节处理。单片机接纳上位机指令时选用UART查询办法完结数据接纳。其通讯格局为:开始字+操控字节+步数+完毕字,数据运用世界通用规范ASCII码格局,如表1所示。

规划进程中运用ICCAVR编译器编写单片机操控程序,能够运用atoi函数将ASCII码格局步数转化为整型数据。

来历;21ic