1 锂离子电池发展背景

20世纪70年代初,锂离子电池的出现给能源革命增添了一笔浓重的色彩。作为一种能量密度高、循环次数多、使用寿命长的新型二次电池,锂离子电池被广泛应用于移动电源、电动车、家电、智能穿戴设备、3C产品等领域。

伴随着2020年9月22日,我国提出的“碳中和”目标,政府陆续出台了一系列政策措施,加强碳排放控制和可持续发展等方面的工作,并一直致力于推动全球应对气候变化的协同发展。截止2022年底,在中国新型储能技术中,锂离子电池储能技术占据主导地位,占比高达93.7%,在新增储能装机项目中占比约为94%,是目前主流的储能技术。

2022年全国汽车保有量3.19亿辆,新能源汽车保有量达1310万辆,同比增长67.13%,占汽车总量的4.10%。其中,纯电动汽车保有量1045万辆,占新能源汽车总量的79.78%呈高速增长态势,电池作为电动汽车的核心部件,需求量呈高速增长态势。

双碳政策为锂电行业带来了巨大的投资机会和市场需求,也推动着锂电技术的进步和发展。

2 锂离子电池内部构造解析

实际应用中,锂电池按封装方式主要分为圆柱,方形和软包三种,其核心差异在外壳材料上及卷绕方式上。圆柱和方形电池主要采用金属材料作为外壳,而软包锂电池采用铝塑膜作为封装外壳。

从结构上分析,锂电池都是由正极、负极、隔膜、电解液及外壳组成:

正极:主要有三元(NMC)、磷酸铁锂(LiFePO4) 、钴酸锂(LiCoO2)、锰酸锂(LiMn2O4)几个类型,其原理是充电时,锂原子会分裂为锂离子和电子,电子随外围电路回到负极,形成电流,放电时则相反;

负极:主流为碳基材料,起电子储存跟释放作用;

隔膜:一般为单层的PP(聚丙烯),PE(聚乙烯),也有双层或PP/PE/PP三层复合隔膜,其主要功能是防止两极接触而发生短路同时使电解质离子通过。其性能决定着电池的界面结构、内阻等,直接影响着电池的容量、循环以及电池的安全性能;

电解液:在正、负极之间起着输送离子传导电流的作用,并且只能通过离子,电子则不能通过,也是能量密度和功率密度的关键;

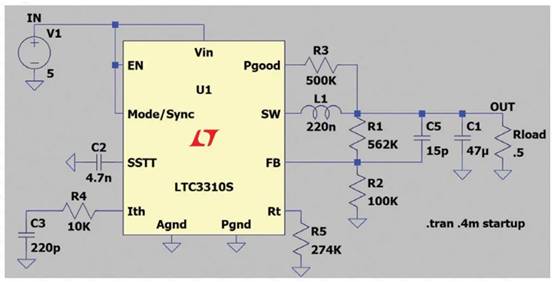

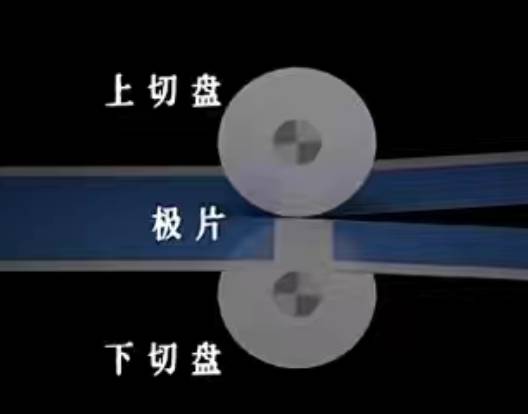

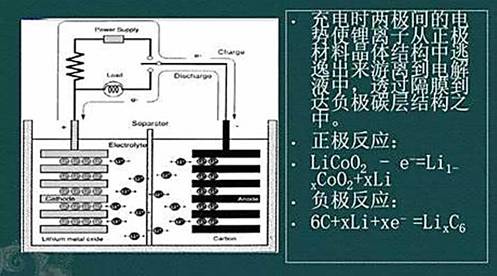

工作原理图如图1所示。

图1 锂电池工作原理图

3 锂离子电池的生产

在锂电池生产中,最重要的就是正负极片的生产和电芯成型工艺。

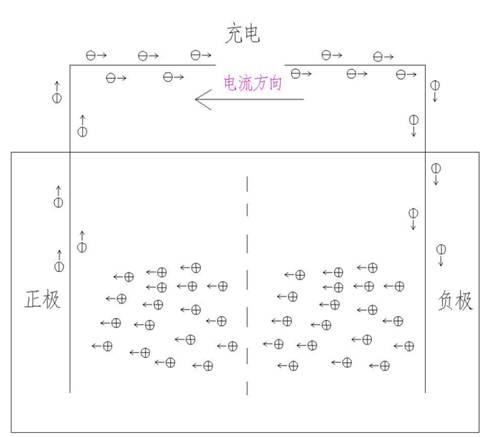

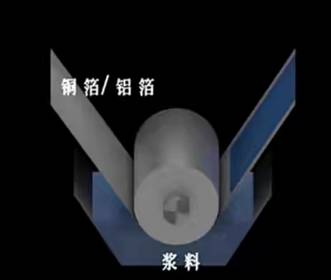

正负极片是由导电片跟正负极浆料组成。锂电池是将化学能转化为电能的一种电化学装置。在转换过程中,我们需要一种介质把化学能转化的电能传递出来,即导电材料。而在导电材料中,金属材料是导电性最好的,而在金属材料里价格又便宜的就是铜箔和铝箔。在电芯加工方面,主要有卷绕和叠片两种方式。卷绕工艺需要用于制备电池的极片具有一定的柔软性以保证极片在卷绕时不发生脆断等问题。而金属材料中,铜铝箔也是质地较软的金属,因此铜箔、铝箔被广泛应用在电池的正负极导电材料中。锂离子电池生产流程图如图2所示。

图2 锂离子电池生产流程图

锂电池生产第一道工序就是制浆,将正负极材料、黏结剂、导电剂充分搅拌形成正负极浆料,为了使材料混合均匀,需要严格控制搅拌的时间与方法,该工序控制的好坏将直接影响电池质量跟成品合格率。

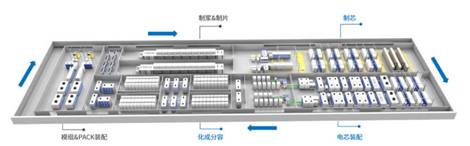

第二步就是将搅拌好的浆料按正负极均匀地涂到铝箔、铜箔上。由于正极电位高,铜箔在高电位下很容易被氧化,而铝的氧化电位高,并且铝箔表层有致密的氧化膜,因此正极导电体为铝箔,负极为铜箔;这道工序需要保证极片厚度和重量一致,否则会影响电池的一致性。涂布示意图如图3所示。

图3 涂布示意图

第三步是辊压,将制好的极片放入辊压机中进行辊压,这也是增加能量密度的重要一环。辊压示意图如图4所示。

图4 辊压示意图

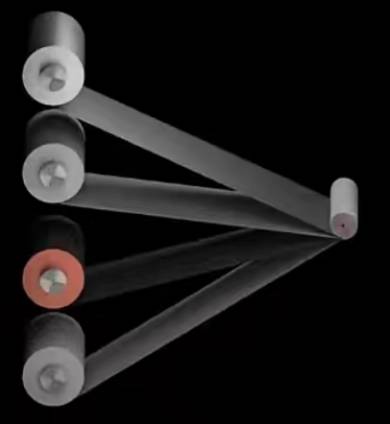

第四步则是分切,按需要生产电池的尺寸将极片分切,分切过程中会有毛刺的产生,这种毛刺只能在显微镜下观察到。为了避免毛刺扎穿隔膜,产生严重的安全隐患,此步骤需要严格管控毛刺的情况,到此正负极片的生产就算完成了。分切示意图如图5所示。

图5 分切示意图

接下来是电芯成型工艺,主要有两种方式:卷绕法跟叠片法。卷绕法是按正极-隔膜-负极-隔膜的顺序将材料卷绕起来,形成裸电芯。需要使用先进的CCD视觉检测设备完成自动检测及自动纠偏,保证电芯极片不错位;叠片法是按正极-隔膜-负极的顺序叠加起来。卷绕法一般适用于圆柱电池、方形电池,叠片法则用于软包电池。卷绕示意图如图6所示。

图6 卷绕示意图

之后将裸电芯放入外壳,进行电芯排气,最后注入电解液并盖上顶盖封口。

4 锂离子电池的激活与检测

经过前段工序,锂电池的电芯功能结构已经形成,后续则是需要对其进行化成分容、检测、分选、组装,形成使用安全、性能稳定的锂电池成品。化成原理图如图7所示。

图7 化成原理图

其中,化成通过对高温老化后的电池进行首次充电,激活电池,在负极表面形成SEI膜,就是在电极材料表面的一层膜,通过电解液消耗锂离子形成,能够有效阻挡电子和溶剂分子通过。

一般的步骤为:

(1)搁置:将电池组装在针床化成柜上搁置5min;

(2)恒流充电:0.02C恒流充电至3.0V;

(3)搁置:搁置5min;

(4)恒流充电:0.05C、0.1C、0.15C恒流充电至3.5V;

(5)搁置:搁置5min;

(6)恒流放电:0.1C恒流放电,放电深度50%SOC;

(7)老化:常温搁置15天;

以0.02C充电到3V,在SEI膜基本形成后以稍大一点电流充,不但节约更多时间;且形成的SEI膜致密,热稳定性更好,此时的SEI膜将电解液与石墨完全隔开,只许离子通过到达石墨层。

分容则是使用充放电机对电池进行充电放电,通过一定规范进行“充满电-放完电”循环,利用安时积分法确定电池的容量,也就是循环时间乘以放电电流得到的结果就是电池的容量。只有测试的容量满足或大于设计容量的电池是合格的,并且需要保证电池的一致性。

经过化成分容之后再利用OCV、DCIR等测试设备对电池开路电压、交流内阻、壳盖绝缘等参数进行测量,筛选合格的单体电池,最后经过高温老化,就完成了电池的生产。

5 化成分容电流检测方案

综上所述,电流检测技术对化成分容工艺具有重要作用。业内化成分容产线的电流测量精度普遍在万之五,其使用的电流测量方案主要有两种:

5.1 传感器方案

采用高精度闭环磁通门电流传感器,现有的单电源、双电源传感器精度普遍在千一到千七之间,整体是无法达到产线的要求,那做化成分容产线的厂家都会搭建测量电路,根据传感器线性度进行分段标定以及依据温度曲线做补偿,以达到目标的万五精度,因其体积小、性能稳定、价格便宜被广泛应用;另外现有的PPM精度级别的传感器由于价格太高,更多是应用在对产线的标定工作。

5.2 分流器方案

本身能达到较高的精度,但是温漂较大,且本身功耗较大,因此目前主要在小电流场景或者加强散热的环境下使用。

Magtron采用自主研发的的专利ifluxgate技术打造的高性价比、低零飘、高带宽电流传感器,可满足化成分容产线使用,实现高精度的电流采集。由公司自主研发的SoC芯片也可以为客户提供专有的技术解决方案,基于市场实时的最新需求,不断升级完善,致力于解决工业、电动汽车、储能行业等各项电流、漏电流采集问题,为各行业电力设备保驾护航。Magtron电流检测方案如图8所示。

图8 Magtron电流检测方案