摘要:依据DSP和STM32的智能伺服操控器在方位闭环反应伺服操控体系中有着广泛的使用。本规划选用TMS320F28335与STM32F103RET6双核操控器,两者经过SPI进行数据通讯分工协作。别的,规划了完善的体系毛病自检测报警程序与复合操控算法程序,在提高了体系稳定性与智能化的一起,又提高了整个体系的精度。

导言

伺服操控体系大部分都选用传统的硬件结构,操控算法比较固定,而且也无法完结不同工况下的高功用操控算法,难以满意现代工业的需求。现阶段迫切需求研发一种智能型、具有高牢靠性、操控功用愈加优异的电液伺服体系。依据DSP与STM32的智能型伺服操控器具有软硬件结合程度愈加严密、体系的智能化程度更高、可完结多种操控战略的优势。本体系从实践的需求动身,结合准确数字PID操控算法和Fuzzy操控算法本身的优势,组合成Fuzzy—PID操控算法,依据差错的巨细规模挑选适宜的操控算法进行调度。

本规划将两款工控芯片——TI公司的浮点型DSPTMS320F28335和ST公司的ARM7升级版STM32F103RET6引进智能电液伺服体系,规划了依据DSP与STM32的智能型伺服操控器,使电液操控技能进一步朝向数字化、集成化、智能化、轻量化、高精度、高牢靠性、节能降耗的方向持续发展。

1 硬件规划

1.1 硬件全体结构

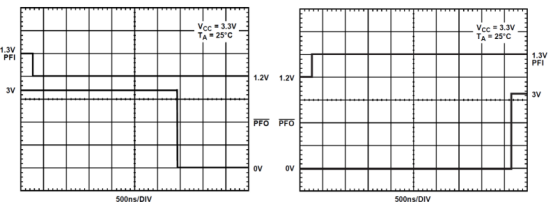

本体系硬件首要由STM32F103RET6和TMS320F28335两部分组成。STM32F103RET6首要操控外围电路,包含输入信号调度模块、输出信号调度模块、A/D和D/A转化模块、硬件自检测电路模块、触摸屏操控模块、毛病报警模块;DSP芯片TMS320F28335首要完结算法的核算与以太网通讯,包含外扩SRAM模块、DM9000A以太网通讯模块、EEPROM存储模块。两者经过SPI进行数据通讯,包含各种参数、操控输出量等。显现模块选用5.7寸电阻式触摸屏,用于显现各部分的作业状况及运转状况,完结操控器各种参数的在线设定等人机交互。其硬件结构如图1所示。

1.2 I/U改换电路

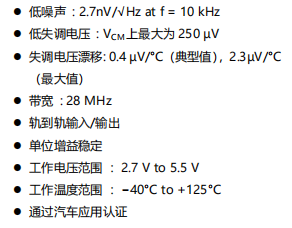

因为指令输入信号和反应信号都是4~20 mA直流信号,所以需求将其转化成STM32F103RET6的A/D转化器可接受的0~3 V直流电压信号。图2为I/U改换电路。

电阻R25输入一个“-2.5 V”参阅电压,由“虚断”可知,经过R25和R26电阻分压后,在“1”点的电压为:

所以U1=-0.1 V。由“虚短”可知,“2”点的电压U2=U1=-0.1 V,所以当4~20 mA电流信号输入后,“3”点的电压U3=I×(R14+R16)-0.1,即U3=0.025×I-0.1。当I=4 mA时,U3=0 V;当I=20 mA时,U3=0.4 V,这样就完结了4~20 mA到0~0.4 V的电流/电压转化。后级运放为同相份额运算扩大器,扩大倍数:

所以输出电压公式为UO=7.5×U3。当输入为4 mA时,UO=0 V;当输入为20 mA时,UO=7.5×0.4=3 V。经过两级运放,完结了从4~20 mA电流信号向0~3 V电压信号的转化。

1.3 U/I改换电路

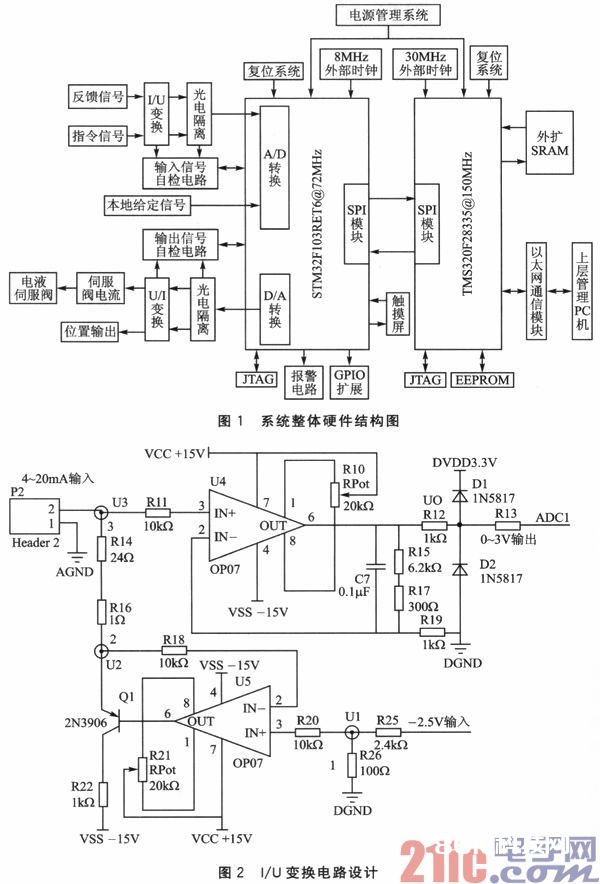

STM32F103RET6的D/A转化输出为0~3 V的直流电压信号,要想驱动伺服阀,有必要经过U/I改换,转变成4~20 mA直流电流信号,如图3所示。

由图3可知,I0≈I3由“虚断”和“虚短”可知:

其间,0≤V1≤3V,因为电阻阻值有差错,为了确保电路能从0~3 V转化为4~20 mA,特意将电阻R44设置为200 Ω的滑动变阻器,用以补偿电阻阻值差错带来的影响。

2 软件规划

2.1 STM32主程序规划

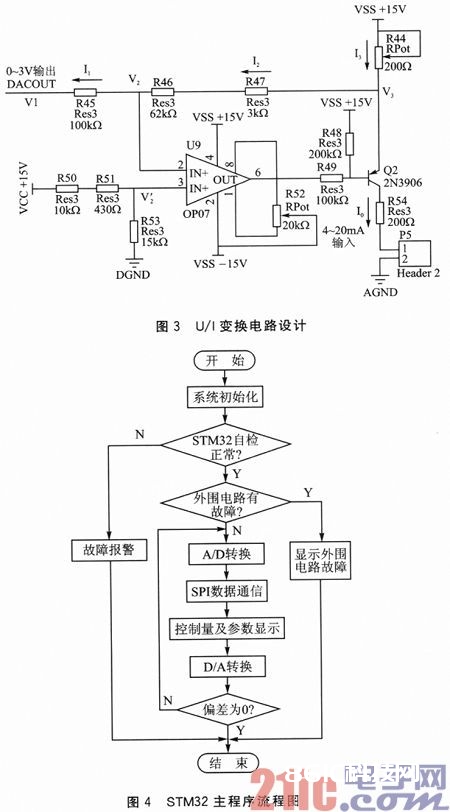

待体系上电初始化完结后,首要履行毛病自确诊程序,当STM32F103RET6(以下简称STM32)无毛病且外围硬件电路无毛病时,发动STM32内部A/D转化器,对指令信号(或本地给定信号)与反应信号进行采样和模数转化,并将收集的数据经过SPI通讯传给DSP进行运算。DSP再将核算成果经过SPI传给STM32,STM32经过内部的D/A改换输出模拟量来操控电液伺服阀,并可以经过触摸屏查询各种参数、输出操控量的曲线图,判别核算差错的巨细。若差错为0,则退出程序;反之,则持续履行以上进程,直至差错为0。体系作业的流程如图4所示。

操控器的软件规划选用模块化编程计划,软件由STM32部分和DSP部分组成,STM32部分包含了体系初始化子程序、A/D转化子程序、D/A转化子程序、体系自检报警子程序、SPI通讯子程序。DSP部分包含操控算法子程序、以太网通讯子程序、EEPROM存储子程序、SPI数据通讯子程序、体系初始化设置子程序。

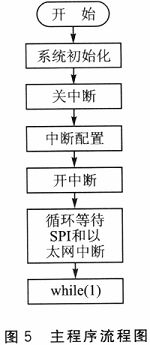

2.2 DSP主程序规划

DSP部分的主程序首要的功用是:与STM32进行SPI通讯,将STM32收集的数据经过操控算法核算出操控输出量和以太网通讯。在主函数中,首要禁用DSP内部看门狗,初始化DSP时钟;其次,初始化DSP各个内部模块,然后禁用大局中止,初始化中止向量表,依据需求对中止进行装备;待一切初始化完结后再翻开大局中止,最终程序进入无限循环等候SPI和以太网中止。主程序流程图如图5所示。

3 体系测验

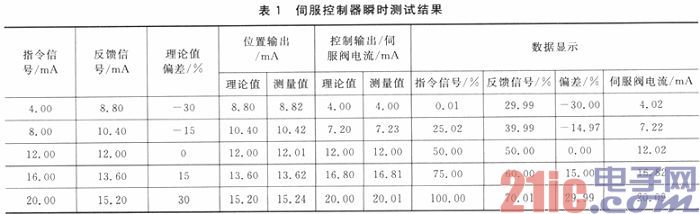

本体系规划了参数在线设定、毛病自检测等功用,在体系全体的测验进程中,液晶显现出毛病的部分。经过各项测验,测验成果表明该操控器运转牢靠,具有杰出的稳态功用和动态质量,可以取得精细且实时的操控效果。表1为伺服操控器瞬时测验成果。

其测验条件为:本地操控作业形式下,输入信号均为4~20 mA,且伺服阀为正效果,方位反应为正效果。依据伺服阀电流的改变趋势来承认操控算法是否正确,在整个测验进程中,当指令信号小于反应信号时。伺服阀电流出现减小改变的趋势;当指令信号大于反应信号时,伺服阀电流出现增大改变的趋势。依据改变趋势得出操控算法符合实践的调度规则。本伺服操控器的线性拟合度可到达0.078%,能彻底满意线性拟合度优于0.1%的要求,彻底到达了预期设定的方针。

结语

本课题依据电液伺服操控体系的功用要求,研发了一款选用32位浮点DSP芯片TMS320F28335和Cortex—M3为内核的ARM芯片STM32F103RE T6为操控中心的智能伺服操控器,而且经过体系测验证明了本操控器的稳定性、牢靠性及实用性。

- STM32单片机中文官网

- STM32单片机官方开发工具

- STM32单片机参阅规划