1 概述

铝电解水平铸造机是用来出产不同标准的电解槽铝母线、阳极铝导杆的首要设备,其结构如图1 所示。它的工艺流程是,注入混合炉内的铝液,经溜槽流入中心包,再经导流板流到根据母线或导杆标准选定的结晶器内冷却结晶,在牵引机的牵引下,接连不断地从结晶器内结晶成型而出产出来。在牵引机的索引下,出产出的母线沿着辊轮经过同步锯小车接连行进,当铝母线长度契合实践需求或为基准母线的倍数时,同步锯小车将被面向开始方位,并被压盘固定,这时发动锯片电机完结进锯,小车会在母线的推进下行进,当小车行至结尾,锯片将母线锯断,这样,能够接连出产出不同标准的铝母线或铝导杆。该设备原电气线路选用继电器操控,其牵引速度是经过减速比完结的定速值,所以出产母线的标准受到限制。当出产标准太大时,铝水还未彻底结晶,牵引机已将其拉出结晶器,会呈现漏铝,无法出产出母线;当出产标准较小时,会呈现堆铝或母线外表不润滑,出产出废品,因而只能出产必定标准的母线和导杆。选用变频器来操控,能够根据所出产母线或导杆标准设定牵引机的速度,然后处理上述问题。

为了确保接连出产,产品出产到必定长度有必要将其按所需尺度锯断,以确保母线出产继续进行。与之配套的同步锯进锯原选用继电器操控,进锯速度无法操控,锯断大标准尺度的母线时会因为进锯速度过快,将锯片损坏,呈现“爬锯”现象,这样出产出的母线外表虽润滑,内部却易呈现裂纹,影响导电流量;小标准母线或导杆会因为速度太慢,使截面不润滑,不契合产品要求,相同,进锯电机操控也由继电器操控改为变频器操控,能够根据需求设定恣意标准母线或导杆所需求的进锯速度。

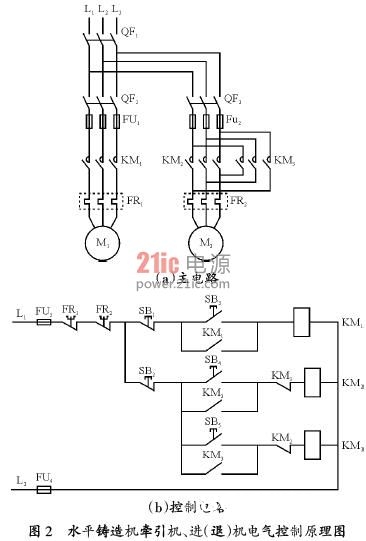

2 继电器操控系统原理

铝电解水平铸造机牵引机及锯片进(退)操控原理如图2 所示,其电路操控彻底选用继电器操控,M1 为牵引机电动机,出产时一般只需求牵引机单向运转。M2 为进(退)锯电机,其电路为正回转电路。因为整个电路维护装置只选用了热继电器进行维护,维护功用差,若呈现严峻夹锯,电机过载大,电路电气功用会被损坏,更有甚者会烧坏电机。不只如此,还因速度无法调整,无法出产出合格的母线。所以有必要对其进行改造。

猿改善办法

3.1 技术参数

牵引机电机型号为Y112M-4,PN=4 kW,nN=1 480 r/min;

减速机型号为XWE2.2-106,减速比I越1 849;

进锯电机型号为Y90L-4,PN=1.5 kW,nN=1 480 r/min,进(退)锯速度为11.8 mm/s;

转锯电机型号为Y160M1-2,PN=11 kW,nN=2 900 r/min。

3.2 变频器选型

根据实践工况,水平铸造机归于恒转矩负载,一起根据设备电机铭牌上供给的技术参数,变频器只要一起满意以下三个条件,才干满意实践工况需求。

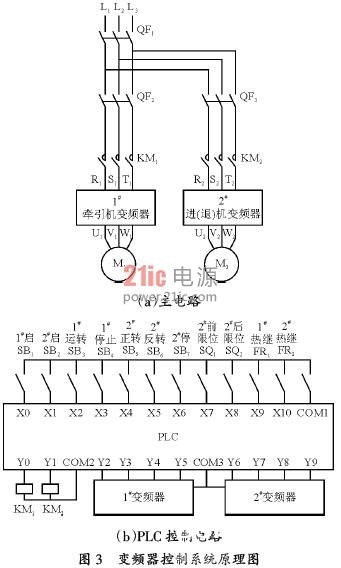

变频器容量为7.5 kV·A,并且发动、中止平稳,调速滑润,满意恒转矩负载,就能满意铝电解水平铸造机的工况需求。在此改造过程中选用两台MF原7.5K原380V 型变频器,分别对牵引机电机和进(退)锯电机进行一拖一操控,并且挑选PLC 操控替代传统继电器操控方法,这样能很好地处理出产不同标准的铝母线或阳极导杆时,因带板和同步锯进(退)速度难以调理而形成的产品质量不过关的问题。

3.3 变频器操控系统原理

对铸造牵引机、进(退)锯变频改造操控系统的原理图如图3 所示。当需求出产铝母线或阳极导杆时,安装好结晶器、引锭头后,发动各个回路主电源空开,需发动牵引机,按下按钮SB1,接触器KM1吸合,1# 变频器得电,变频器频率经过面板操作设定为出产母线标准估计值的最小值,当引锭头将母线拉出结晶器,逐步升高频率直到母线外表比较润滑契合出产要求中止,一般引锭头处1 m左右为答应废品。此刻的频率为出产这种标准母线的设定频率,牵引机就坚持在此频率下接连运转,直到同一标准的母线出产任务完结中止,然后也得到了经历频率值。当出产母线长度到达出产需求或为规则长度的整数倍时,需将其锯断,发动锯片电机,再按下按钮SB2,2#变频器得电,它的初始频率为0 Hz,待锯片旋转安稳后,按下2# 变频器的SB5正转按钮,再缓慢按变频器面板升频率按钮,进(退)锯电机正转,带动丝杆完结进锯,将其频率渐渐升高,调查截面比较润滑,契合产品要求,就设定此刻的频率为这种标准母线进锯频率,将其作为经历值,当锯断母线后,按下2# 变频器SB7中止按钮,将所锯母线移走后,按下2# 变频器SB6 回转按钮,退锯频率一般设定为工频,进(退)到位规划了到位限位,使接触器KM2断电,2#变频器失电,完结退锯作业。如此循环接连出产,圆满完结出产所需求的不同标准的铝母线、阳极导杆等产品。

4 结语

对铝电解水平铸造机进行变频技术改造后,可出产出多种标准的铝母线,一起,也可出产出电解槽阳极导杆,不只处理了新式电解槽扩容急需新标准母线的难题,也为出产规模扩展急需添加阳极导杆数量供给了确保。所以此项改造看起来较小,但较好地使用变频技术改造处理了实践出产难题。经过两种操控方法的比较,选用变频器操控的优越性充分体现出来,不只出产规模扩展,出产功率进步,并且对电机维护功用也有很大进步。