1 概述

车身在开发过程中,假如白车身部分固定点刚度缺乏,与白车身部分固定点相连接的附件、总成的稳定性会受到影响,比方车门铰链固定点刚度缺乏会导致车门下沉,一朝一夕会对车门的气密性发生影响(货车车门下沉的现象十分遍及)。若后视镜固定点刚度缺乏,车辆在高速行驶或波动路况时后视镜会有颤动现象,导致驾驶员的后视作用不稳定而呈现安全隐患。假如前围板、天窗、仪表板、转向柱等车身附件总成固定点刚度缺乏,会导致车辆在运转过程中发生各种异响及振荡噪声等等,这些现象都会导致驾驶员疲惫及烦躁等,所以怎么防止由白车身部分固定点刚度缺乏而影响车身运用安全性和运用舒适性的问题有十分重要的含义。

现在在点评白车身部分固定点刚度的验证手法中,主要有CAE模仿实验验证、物理实验验证两种办法。因为厂家和工程人员的不同,点评标准一向未能共同。一起在实践的验证过程中,因为许多搅扰要素的存在,验证人员得到的实验成果往往不能共同,乃至有时不同较大。两种验证办法的脱钩现象阐明,现在的CAE实验、物理实验从验证条件、验证办法、和成果点评方面还有待完善,需求进一步做相应改善。

本文主要从车身及其附件的根本特性进行论说,以白车身及其附件的部分固定点刚度核算为例,对传统的CAE模仿实验验证、物理实验验证白车身部分固定点刚度的办法做一些根本评论,一起提出一种新的CAE模仿实验验证办法。以此为规划人员在规划过程中供给有用的主张,使其对白车身的规划愈加合理标准,以防止车身在运用过程中因部分固定点刚度缺乏而带来不必要的丢失。

2 传统在车身开发阶段部分固定点刚度的点评办法

以货车驾驶室前车门铰链固定点刚度剖析为例

2.1 CAE 模仿办法

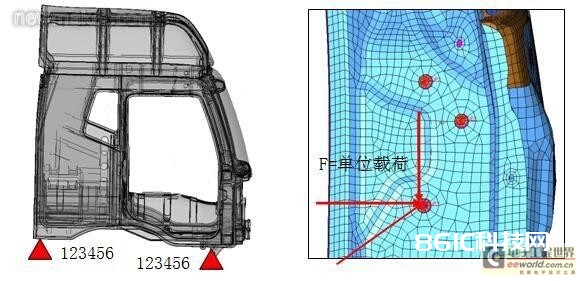

模型截取办法及边界条件

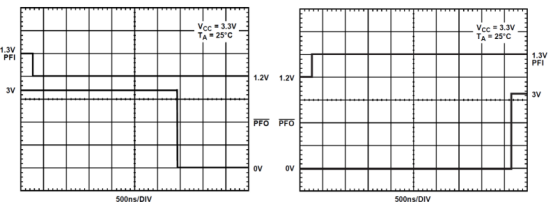

束缚办法为悬置处全束缚,载荷为每个螺栓孔别离施加 X 向、Y 向、Z 向各单位载荷的力,每个铰链固定点的螺栓孔要独自加载。详细的束缚及加载办法见图1、图2。

图1 模型束缚办法 图2 模型加载办法

建模办法要严厉依照剖析模型树立标准履行。螺栓孔模型质量:螺栓孔处建模要严厉依照螺栓螺母压紧的实践方位进行,原则上要进行两圈washer,直径与螺栓孔直径相同,详细建模办法如图3、图4所示。

图3 螺栓孔建模办法 图4 螺栓孔建模办法扩大图

物理实验验证办法与 CAE 模仿实验办法的束缚加载办法根本相同,其束缚加载办法如图5、图6、图7所示。

图5 前门上铰链X向加载照 图6 前门上铰链Y向加载相片 图7 前门上铰链Z向加载相片

核算成果需给出加载点在加载方向上的位移值,并算出相应的刚度值。

K=F/S

其间F为施加的力,单位为N;

S为施力点法向方向上位移,单位为mm;

K的单位为N/mm;