摘要:针对电涡流测功机的扭矩加载试验问题,开发了一种依据ARM的嵌入式操控器。选取TM4C微操控器为CPU,以功率 MOSFET为功率驱动器材,运用PI算法,选用RTX实时操作体系完结了对电涡流测功机扭矩加载的闭环操控,并结合电涡流测功机进行了扭矩加载试验。试验成果标明:该操控器具有加载功用好、结构简略及牢靠性高级长处,具有较高的工程运用价值。

导言

电涡流测功机首要用于测验发动机的功率,也可作为齿轮箱、减速机、变速箱的加载设备,用于测验它们的传递功率。扭矩加载操控器的安稳性及丈量的准确性将直接影响工程人员对成果的剖析判断。研制出操控质量优秀的扭矩加载操控器,将进步国产测功机的技术水平,并促进发动机及其测控职业的开展。

近年来,ARM内核微操控器开展迅速,其功用高、耗电少、成本低,具有16/32位双指令集。本文挑选TI公司的TM4C系列芯片,其具有Cortex—M4内核,具有多个高精度守时器,能够输出多路互补且带有死区时刻操控的PWM波形,满意电涡流测功机的操控需求。

关于扭矩加载体系来说,除了要求有强壮的通用功用外,还需求其具有杰出的实时功用,以满意操控体系实时采样和实时通讯的要求。在很多实时软件中,Windows实时扩展渠道RTX是其间较为杰出的一种。RTX修正并扩展了Windows体系的硬件笼统层(HAL),构成与Windows操作体系并排的实时子体系,将原有体系的线程间切换时刻耗费缩短到几μs。考虑到扭矩加载体系使命的复杂性,传统的单使命循环式的程序操控方式难以满意需求,本文选用嵌入式操作体系RTX完结扭矩加载操控,简化了体系规划。

1 体系整体计划规划

本体系选用的是兰菱机电(海安)有限公司的DW16型电涡流测功机,其具有结构简略、转动惯量小、制动力矩大、运转速度高、安稳性好、动态呼应快等长处。 DW系列盘式电涡流测功机,首要用来丈量动力机械的特性,尤其是中小功率和细小功率的动力加载测验,一起其也可作为其他动力设备的吸功设备。

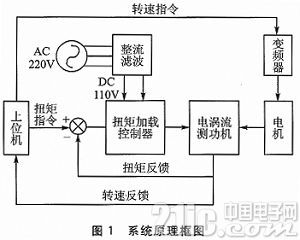

扭矩加载操控器体系原理框图如图1所示。扭矩加载操控器依据上位机给定的扭矩指令,与实时收集的扭矩传感器信号作比照,经过PI操控发生相应的PWM信号,输入到电流驱动模块,然后完结对电涡流测功机的输出扭矩的闭环操控。变频器经过接纳上位机给定的转速指令,操控伺服电机的旋转,然后操控电涡流测功机的转速。除此之外,扭矩加载操控器还具有转速检测与电流检测模块,确保了体系运转的安稳性。

2 体系硬件规划

2.1 操控器硬件整体结构

现有的加载体系运用PLC与上位机进行通讯,这是一个直接的通讯进程,有必要经过OPC服务器进行中转,使得体系通讯推迟高达140 ms。其在实时性、可扩展性和智能化等方面存在局限性,难以确保体系的牢靠运转,不能满意工业自动化操控不断开展的要求。

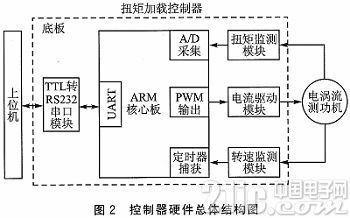

操控器硬件整体结构图如图2所示。为了进步体系的开放性,扭矩加载操控器硬件电路选用中心板加底板架构。因为扭矩加载体系的实时性要求较高,因而有必要挑选运算速度快且牢靠性高的处理器。TM4C具有强壮的数据处理才能和高运转速度,满意守时和通讯要求,因而简直承当了整个操控器悉数的逻辑操控。操控器的 ARM中心板即为TM4C的最小体系,其外设都以插座的方式预留给底板。底板电路由扭矩监测模块、电流驱动模块、转速监测模块及TTL转RS232串口模块等部分组成。

2.2 电流驱动模块规划

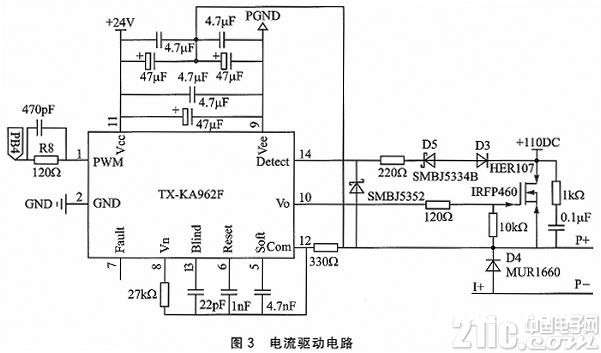

电流驱动电路如图3所示。考虑到体系的高频率及大电流的作业要求,扭矩加载操控器选用IR公司的IRFP460功率MOSFET芯片作为直流斩波器材,以TX—KA962F驱动器为中心,规划了驱动维护电路的计划。比较于传统的大功率IGBT驱动芯片,TX—KA962F驱动器可由24 V单一电源供电,最高开关频率可达60 KHz,也可依据需求调度盲区时刻、软关断的速度、毛病后再次发动的时刻。一旦呈现短路信号,驱动器将软关断IGBT,封闭输入信号,进步了整个体系的安稳性与安全性。

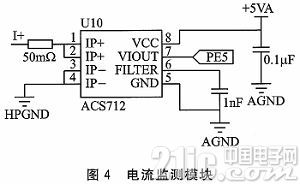

尽管必定的PWM信号占空比对应必定的测功机负载,但因为PWM操控信号的占空比与测功机负载并不成份额,因而对驱动电流巨细进行监测是很有必要的。电流监测模块如图4所示,选用霍尔电流传感器ACS712,完结了对驱动电流的高精度收集。

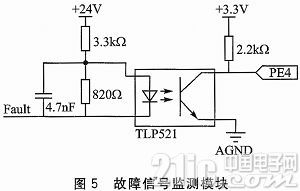

本体系选用的DW16型电涡流测功机,其额定电流为5 A。为确保体系的安全性与安稳性,需针对电路进行过流维护。当TX—KA962F驱动芯片14脚对12脚端的电压大于所设定的维护阈值电压时(即驱动电流大于测功机额定电流时),芯片内部将进行软关断,7脚输出低电平报警信号,经过光耦将调度后的信号传送给操控电路。毛病信号监测模块如图5所示。

2.3 转速监测模块规划

在扭矩加载试验体系中,转速和扭矩是最要害的两个参数,其丈量精度极大地影响着终究的操控效果。转速丈量选用欧姆龙公司的EE—SX672型传感器,接纳的脉冲信号频率在数值上与原动机的转速相同。转速监测电路运用高速光耦TLP521完结信号的调度功用。

2.4 扭矩监测模块规划

电涡流测功机摇摆部分经过测力臂架把偏转力效果在TJL-1S型拉力传感器上,由它转换成与扭矩巨细成正比的电压信号,经过AD623电压信号进行扩大,传送给TM4C的A/D输入通道进行收集与处理。

3 体系软件规划

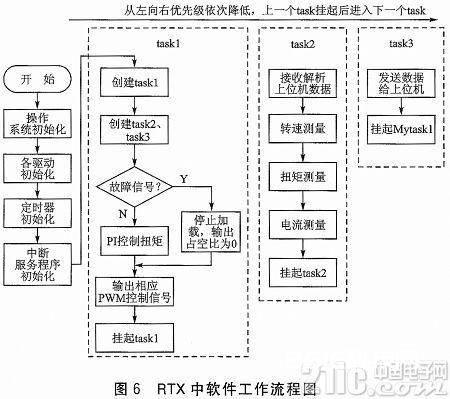

软件开发选用Keil软件的集成开发环境。依据RTX的程序规划是将一个大的运用程序分红多个相对独立的使命来完结。界说好每个使命的优先级后,RTX对这些使命进行调度和办理。本程序设置体系时钟节拍为50 Hz,共分为3个使命(task1、task2、task3),优先级分别为127、120、110,经过运用函数os_sys_init()、os_tsk_pass()、os_dly_wait()来完结各个使命之间的切换。

task1为扭矩操控使命,首要担任PI操控及检测毛病信号,一旦检测到低电平毛病信号,则输出占空比为0的PWM操控信号,其延时1个节拍进入安排妥当态,即20 ms履行一次;task2担任串口接纳并解析上位机数据,并对转速、扭矩和电流信号进行丈量,其延时2个节拍进入安排妥当态,即相当于40 ms履行一次;task3为串口发送使命,其延时3个节拍进入安排妥当态,即相当于60 ms履行一次。详细作业流程如图6所示。

操控算法是操控体系的中心,直接决议了操控体系的操控精度与功用。考虑到扭矩轴旋转时存在不行消除的振荡,经测验发现只需选用份额和积分操控就能够到达较好的效果,因而终究选用了增量式PI操控算法。一起,为了防止扭矩丈量噪声的影响,软件中对反应信号加了惯性滤波。

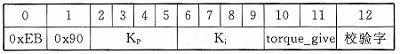

扭矩加载操控器在接纳上位机发送的数据时需求对数据进行验证,详细接纳通讯协议如下所示:

因为操控参数往往需求依据经历重复整定,并且起先并不能确认其量级巨细,为了快速方便地进行操控参数整定,此处串口数据采纳浮点数格局传输,相关于用整型数传输没有精度丢失。

4 试验成果和剖析

一般的反应操控都存在稳态抗扰动才能与动态呼应速度之间的对立,为了进步体系的调度速度,一起确保体系的超调、静态调度精度与抗扰动都在答应的范围内,需经过很多试验进行PI参数整定。

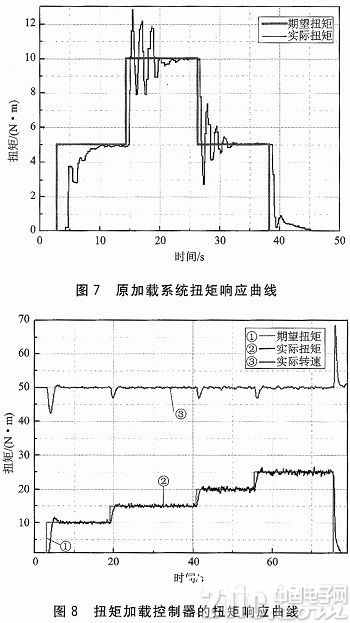

试验选用的电涡流传感器功率为16 kW,最大转速为13 000 r/min,额定电流为0~5 A。原扭矩加载体系的闭环呼应曲线如图7所示。由图可知,原体系存在的通讯推迟和操控参数挑选不恰当等原因,导致其操控精度较低,不契合工程运用的要求。

在本操控器效果下,试验成果曲线如图8所示。对数据段中所存的数据进行计算,能够得出如下的功用指标:体系扭矩闭环操控精度优于2%,阶跃呼应稳守时刻小于2 s,过渡比较平稳,到稳态时超调量较小。呼应曲线存在动摇是因为电机旋转使得设备台面不行防止地有振荡,影响了传感器的精度。由试验成果的剖析可知,该扭矩加载操控器具有杰出的动态功用和操控精度,契合体系规划的要求。

结语

归纳考虑体系所需完结的功用、硬件的作业环境的基础上,完结了依据RTX实时操作体系和依据ARM的以TX—KA962F驱动器为中心的扭矩加载操控器。规划中充分考虑体系的实时性问题、电磁兼容问题,进步了体系的牢靠性。试验标明,该扭矩加载操控器能较好地处理现有体系中存在的通讯推迟问题,且具有很好的动、静态功用。