在轿车范畴,跟着政府对燃油经济性和二氧化碳排放规范的法规(CAFE)的树立和用户对低油耗轿车需求的不断增加,为了完成燃油经济性和满意二氧化碳排放规范,各个主机厂出台了各种不同的处理方案,而轿车轻量化技能应运而生,并成为最重要的处理方案。

以国产某车型进行的轻量化减重后油耗、制动功用及动力经济性实验结果表明:

(1)动力经济性实验

减重100kg后,0-100km/h加速动力性进步7%,

加剧100kg后,0-100km/h加速动力性下降11%,

加剧200kg后,0-100km/h加速动力性下降15%,

(2)惯例制动功用实验

整备质量每下降100kg,低速时,制动间隔缩短2~7m ,整备质量每下降 100kg,高速时,制动间隔缩短1~2m ;

(3)油耗实验

每减重100kg,油耗下降(0.1~0.29)L/100km ,下降率1.4%~4%。

跟着塑料制品新的成型工艺如Mucell,RTM,SMC的日益老练,以及长、短纤维资料和接连纤维契合资料的广泛使用,以塑代钢及传统塑料制品的进一步轻量化必定为整车的轻量化带来更大的优化空间。并使其成为轿车轻量化技能最主要的手法之一。

现在世界上大都轿车的塑料用量(整车塑料用量)现已超越120千克/辆;部分欧洲高级轿车塑料使用量乃至到达250~450千克/辆。而民族品牌轿车的塑料用量遍及才80~100千克/辆,仅占轿车自重的5%~10%,仍处于较低水平。

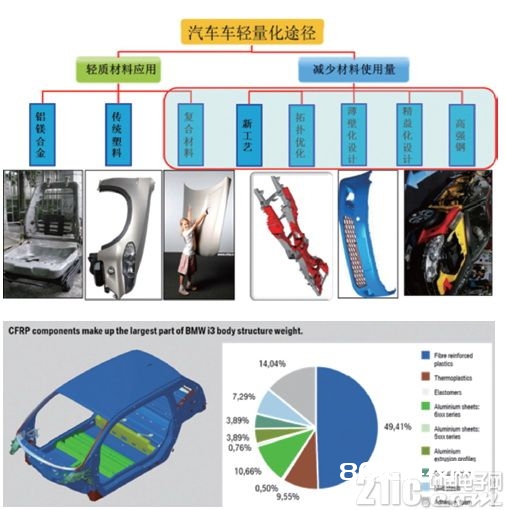

轿车轻量化规划的模范,荣膺2014年红点规划大奖“至尊奖”(best of the best)的立异纯电动轿车BMW i3其车重1250KG,比传统电动车轻250-350KG,如下图所示BMW i3所选用的全碳纤维的座舱(LifeDrive 架构)在保证其车体强度远大于同类型的钢铁车身一起使得CFRP(碳纤维增强塑料)的分量占到整个车身分量的49.41%,是其完成车身轻量化的要害。

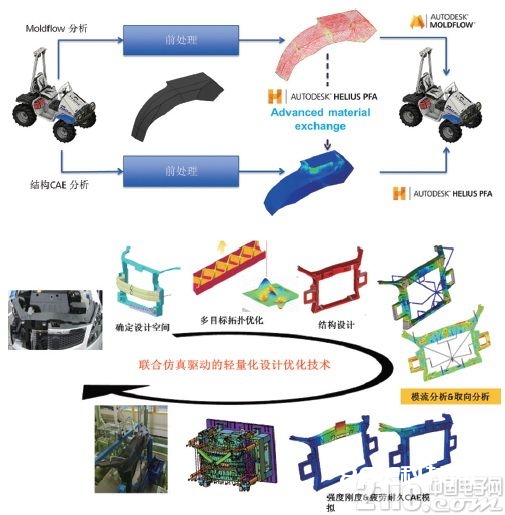

跟着轿车轻量化技能的不断深入以玻纤增强资料代替金属资料作为车身结构件已成为职业发展趋势,可是玻纤增强资料所特有的各向异性给产品规划和开发带来了非常大的困难,怎么精确判别玻纤在成型产品中的取向散布及由此引起的资料功用的各向异性是一切开发人员有必要面临的问题。

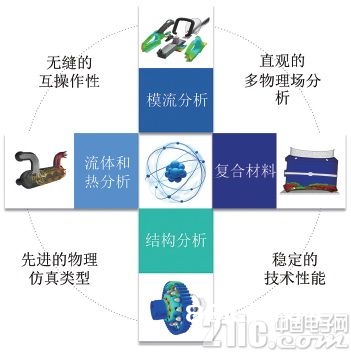

根据客户在轻量化方面的仿真需求,欧特克公司构建了以Autodesk Moldow深 层次注塑成型剖析为中心,结合Autodesk CFD先进的流体及热剖析,Autodesk Simulation Mechanical + Autodesk Nastran专业的结构及力学剖析,Autodesk Helius PFA契合资料规划及验证剖析的多工况和多物理场的联合剖析处理方案。特别是针对纤维填充塑料和复合资料,经过 Helius PFA 及其AME接口,可轻松的将Moldow剖析所取得的塑料制品在成型进程中发生的剩余应力以及原料特点转入到结构剖析软件中(一起支撑Abaqus,Ansys)进行进一步的结构优化和功用验证。并立异性的完成了异步的作业流程,极大的进步了联合仿真的剖析功率。

使用Autodesk Moldow注塑成型剖析取得产品在成型后的资料的各向异性特性,经过与有限元软件的接口,得到各向异性的力学模型,将大大都力学功用验证在规划阶段处理。

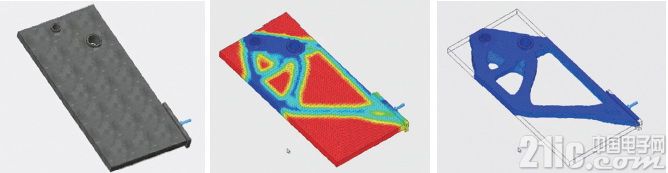

长安轿车经过欧特克的仿真剖析处理方案,成功完成其某车型的前端模块的全塑料轻量化规划。并经过产品结构优化、模具浇口方位优化和成型工艺的优化,产品分量由开始规划的4.8kg下降为4.53kg(6%),产品成型后的最大变形由1.82mm减小到1.66mm 变 为(9.6%),产品刚度进步了10%。

经过将资料的各向异性特性精确的映射到结构剖析CAE模型中可进步核算结构CAE的求解精度,进步验证可靠性;下降产品分量,节省资料本钱;下降产品厚度,加速出产功率。

经过欧特克所供给的异步的仿真剖析流程,优化传统开发流程,将产品力学问题在规划阶段处理。经过虚拟验证代替实验验证,缩短开发周期,节省很多开发本钱,下降开发危险。

一起欧特克还供给了根据强壮的Nastran求解器的拓扑结构优化规划功用,根据给定的束缚和载荷工况,主动取得最佳的产品几许结构真实完成了以仿真驱动规划的革新,将优化规划贯穿整个规划进程。

总结

◆ CAE仿真剖析技能是轻量化必备的规划利器;

◆联合仿真技能(复合资料成型\结构力学仿真整合)可有用推进复合资料的低危险使用;

◆多学科\多目标的同步优化东西是完成车身轻量化的最有用的东西。

欧特克致力于供给根据同一数字模型的全面剖析处理方案,为产品在规划初期完成最佳化规划供给了有力的支撑!