1 导言

出产中有许多机械要求既能正转,又能回转,并且常需求快速起动和制动,即需求可逆调速体系。由模仿电路完结的可逆调速体系,线路杂乱,调整困难,可靠性低,缺少灵敏的操控。因而,这儿给出一种依据单片机的逻辑无环流可逆调速操控体系规划方案。该体系规划选用全数字电路,完结数字脉冲触发、数字转速给定检测和数字PI算法等功用,由软件完结转速、电流调理及逻辑判别和杂乱运算,具有不同于一般模仿电路的最优化、自适应、非线性、智能化等操控规则,并且更改灵敏便利。

2 体系组成和操控原理

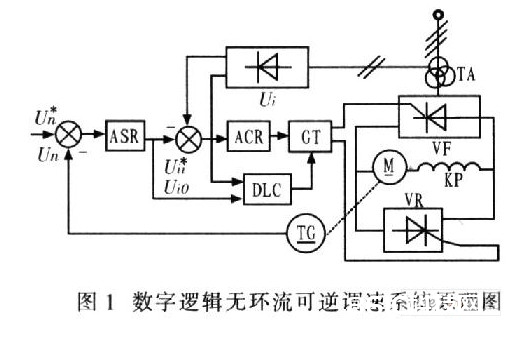

2.1 体系组成

该数字逻辑无环流可逆调速体系是由AT89C51单片机完结双闭环操控、无环流逻辑操控、触发脉冲的构成及相位操控,如图1所示。图1中,ASR为速度环,ACR为电流环,DLC为无环流逻辑操控器,GT为触发脉冲,TA为电压互感器,TG为测速发电机,M为直流电动机。主电路选用正组VF和反组VR两组晶闸管设备反并联。操控电路选用转速ASR和电流 ACR双闭环体系。

2.2 操控原理

数字无环流逻辑操控是依据速度调理器输出值的正负来挑选正组或负组晶闸管,依据主电路的电流是否为零进行相应切换.并回忆作业组的作业状况。经过转矩极性检测及零电流检测做出相应逻辑判别,开释一组晶闸管,闭锁另一组晶闸管。为此,在单片机中设置有2个存储单元L1、L2,用于回忆正组晶闸管vF和反组晶闸管VR的作业状况。

3 体系硬件规划

体系硬件规划是以AT89C51单片机为中心,由程序存储器EPROM、地址锁存器、A/D转换器、2个可编程计数器,计时器、脉冲扩宽、光电阻隔、脉冲扩大、过零检测及波沿检测等电路构成,如图2所示。

3.1 触发器

主变压器和同步变压器均接为D/Y-11,对称的三相沟通同步电压经阻容移相后滞后30°。使其沟通波形的过零点对准触发推迟角α=0°处,其触发脉冲只能在0°~180°之间发生。阻容移相后的三相沟通电压经过零检测器变成互差120°、宽 180°的三相方波,加在单片机的P1.0、P1.1和P1.2引脚,作为检测到的电源状况,并以此状况作为脉冲分配依据,确认VR和VF的触发次序。方波经波沿检测器输出距离为60°的负脉冲作为单片机的外部中止请求信号。三相变压器在每个周期发生6个中止信号,在每次中止服务程序中完结脉冲的构成、分配和移项操控。

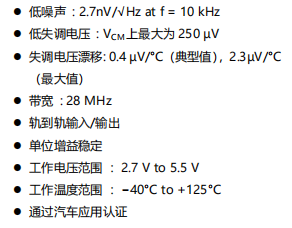

3.2 PI调理器

PI调理器的操控规则为:

式中,y(t)为PI调理器的输出量;e(t)为PI调理器的输入量;Kp为份额系数;T1为积分时间常数。

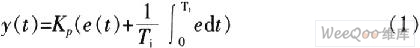

对式(1)离散化后,可得第(k-1)和k次采样时间间的调理器输出增量为△y(k)为:

式中,△e=ek-ek-1;yk为PI调理器第k次输出量;yk-1为PI调理器第(k-1)次输出量;ek为第七次采样时,给定量与反应量之间的误差;ek-1为第k-1次采样时,给定量与反应量之间的误差;KI为积分系数,

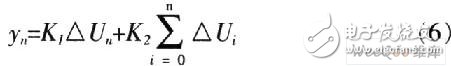

由式(5)求得差分方程为:

式中,KI=Kp-K2,K2=TKI;yn为第n次的采样输出;△Un为第n次的采样时输入误差。为了进步精度,PI运算选用双字节。

3.3 无环流逻辑操控

无环流逻辑操控是依据速度调理器输出值的正负挑选VR和VF晶闸管,并由转矩极性检测做出相应逻辑判别,开释一组晶闸管,闭锁另一组晶闸管,并回忆VF和VR晶闸管的作业状况(0或1),存储在单片机存储单元L1、L2。当开释晶闸管时,L1、 L2存储1;而封闭晶闸管时,L1、L2中存储0。将这些状况信号送至单片机的P1.5和P1.6引脚操控触发脉冲的开释与闭锁。

4 体系软件规划

用于操控电流和速度的软件规划决议着调速设备功用的好坏,要求单片机操控的逻辑无环流调速体系在几个毫秒完结两个闭环体系的信号采样、数字滤波、PI运算和实时操控。其主程序流程如图3所示。

主程序中,等候中止是一条踏步指令,因为电流内环响应速度快于速度外环的响应速度,为此,在守时中止服务程序T0中,嵌套有外部中止1的中止请求。外部中止1的中止服务程序,先进行电流采样,再依据电流的状况进行带限幅的PI运算和数字触发。体系经过守时器T0中止服务程序,完结速度的采样、滤涉及无环流逻辑切换。

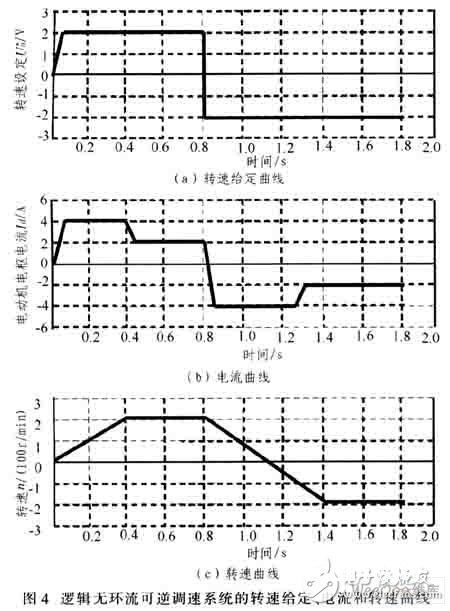

5 定论

逻辑无环流可逆调速操控体系成果如图4所示。由图4可看出电动机电枢电流由所答应的最大值降至稳态值的进程中改变敏捷、平稳。电动机从起动至稳态的动态进程中无过冲电流和转速超调,正反向切换进程平稳,动态功用杰出。研讨标明,选用单片机操控的数字逻辑无环流可逆调速体系稳定性好,可靠性高,进步了调速体系的精度和操控功用,此外,还具有信息存储、数据通信和故障诊断等模仿操控体系无法完结的功用。