王大波,施清清,李会超,宗 岩 (珠海格力电器股份有限公司,广东 珠海 519000)

摘 要:芯片失效作为困扰电子职业的难题,失效机理杂乱,关于因出产现场环境构成的过电、静电失效,环 节无法承认。通过对高压电解电容带电插装对印制电路板上芯片损害剖析,承认主板过波峰焊时锡面连锡短路 导致高压电解电容放电击穿芯片的失效机理,并拟定管控对策,有用下降芯片失效不良。

关键词:芯片失效;高压电解电容;击穿;波峰焊;PCBA

0 导言

跟着电子技术的开展,小型化、集成化的芯片被应 用于各个领域,怎么保证自身可靠性及产质量量成为芯 片厂商不断深入研讨的热门。但芯片因出产环境、运用 环境严苛,失效状况时有发生[1]。现在业界现已识别到 的失效原因分两大类:①芯片自身制作缺点;②出产 现场不标准操作导致失效。业界常用的失效剖析办法 包含:芯片开封、X-Ray无损探伤、SEM扫描电镜、 EMMI侦测等。此类剖析办法关于芯片制作缺点,如晶 元反常、金线绑定反常等能直观判别失效环节,可是对 于因出产现场环境构成的EOS(过电应力)、ESD(静 电放电)却难以承认失效点,给出产、产质量量改善带 来不方便。

电解电容因容量大,广泛应用于输出滤波电路中, 起储能和滤波效果[2-3]。高压电解电容因其制作工艺及 电子特性,在插装前会残留部分电压,而残留电压关于 电路板上半导体器材的影响一向被职业界电路设计者所 疏忽。学者针对高压电解电容残留电压对芯片失效进行深入研讨,并做了充沛实验验证。成果标明高压电解电 容未放电即插装,在过波峰焊时会通过锡面将残留电压 效果于芯片上,致使芯片失效。一起,学者通过很多数 据验证,通过改善电路布局或过板方向,有用处理了因 高压电解电容未放电导致的芯片失效,下降产品不良 率,进步产品可靠性[4-5]。

1 事例剖析

1.1 布景

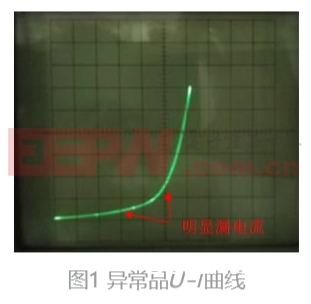

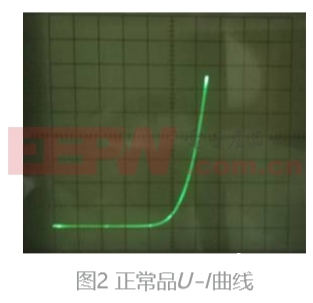

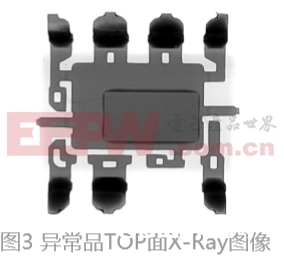

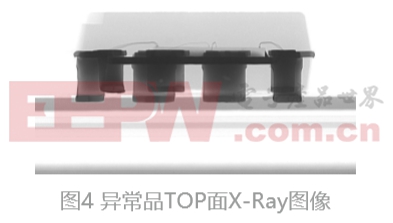

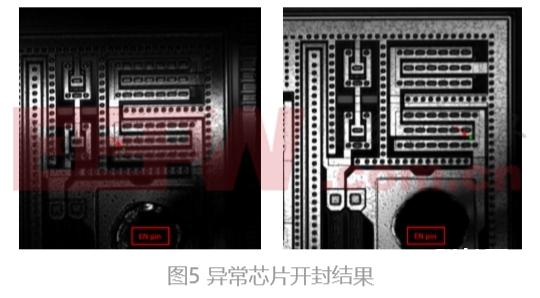

控制器车间出产某两款主板,某厂家开关电源芯 片零散下线,批次不会集,失效外在体现为芯片的1脚 (使能脚)与5脚(地脚)之间阻抗值反常,正常品阻 抗为M欧等级,失效品阻抗为K欧等级。对正常、反常 芯片别离测验U-I曲线,如图1、图2所示,标明芯片失 效,有漏电流。图3、图4为反常芯片X-Ray图画,成果 标明芯片内部结构无显着反常。经厂家对芯片开封确 认,如图5所示,承认芯片失效方式为过电损害。

1.2 剖析进程

取库存开关电源芯片,对 PIN1(EN/UV)脚与 PIN5(S)脚施加15 V直流电压,测验阻值,实验后芯 片1~5脚阻抗在10 kΩ左右,与下线反常品阻抗一起, 测验U-I曲线与下线品一起,存在显着漏电。经对芯片 开封承认,芯片属过电失效。

对出产线及职工的静电防护、在线测验设备进行排查,未发现反常。为承认失效环节,对未上线芯片全检 1~5脚阻抗,无反常后进入下一出产流程。终究承认失 效环节发生在主板进入波峰焊后与出波峰焊间,进一步 查看波峰焊设备接地状况及防静电查看,无反常。开端 剖析为高温导致芯片失效。因芯片为SMT贴装,比照回 流焊、波峰焊温度及过板时刻,回流焊环境更为恶劣, 但未呈现反常。同步组织芯片高温、低温、冷热冲击、 高温潮态实验均未发现反常,承认失效发生在波峰焊浸 锡环节。

对开关电源芯片电路剖析,电路中有450 V/22 μF的 电解电容,开端承认过电源为电解电容放电反常。经历 证,运用直流电源对主板上电解电容充15 V的直流电后 对开关电源芯片1-5脚进行放电,芯片失效,与下线样 品现象一起。查询该芯片技术参数,PIN1脚(EN/UV) 作业的最大额外电压为9 V,高于9 V有过电击穿危险。 随机抽取350个未上线运用的电解电容测验剩余电压, 有3个电压高于10 V,理论上高压电解电容剩余电压在 未放电即插装运用存在击穿芯片危险。

2 实验验证

2.1 验证条件及成果

1.同编码电容及下线主板;

2.剩余电压:30 V;

3.验证数量:30 PCS;

4.验证成果:未复现。

2.2 原因剖析

通过对出产进程及波峰焊内部结构剖析,承认未复 现原因有以下3点:

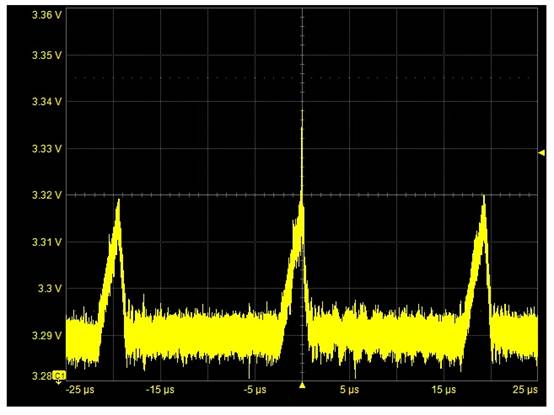

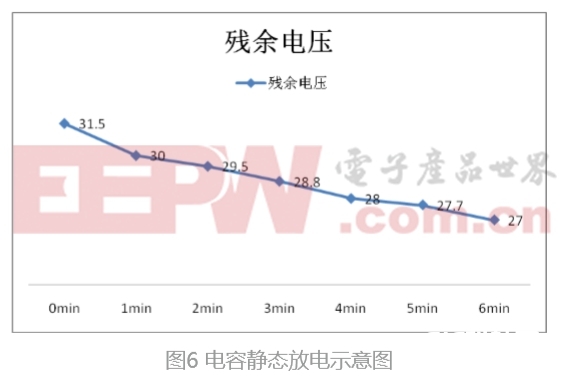

1)电解电容充电后会静态放电,下线主板由波 峰焊入口到锡炉方位需5 min,同步做电容静态放电实验,如图6所示,标明电容剩余电压随时刻递减。

2)电解电容插装后由插件段至波峰焊锡炉进程 中,因链爪不平稳电容在晃动进程中引脚会碰到焊点过 孔沉铜,经由印制线路板回路中耗能器材,加快电容 放电。经历证,电容充电后,人为晃动电容会加快放 电。同步对充电后电容在波峰焊内部不同阶段剩余电压 丈量,浸锡前剩余电压相差较大,高可至20 V,低可至 5 V以下,标明电容带电插装后其放电进程属随机过 程,存在偶发性。

3)高压电解电容放电击穿芯片发生在主板浸锡过 程中,因该芯片为SMT贴装,需满意电容引脚和芯片1 脚测验点一起触摸锡面方可完成放电。锡炉的锡面为锯 齿状斜坡面,波峰高度有差异。一起,若电容双引脚浸 锡则放电给锡面而不会给芯片。

结合以上三点,高压电解电容放电击穿芯片需空间 与时刻上一起满意要求,为概率性事情,此为该芯片零 星下线原因。

3 失效机理剖析

3.1 失效机理

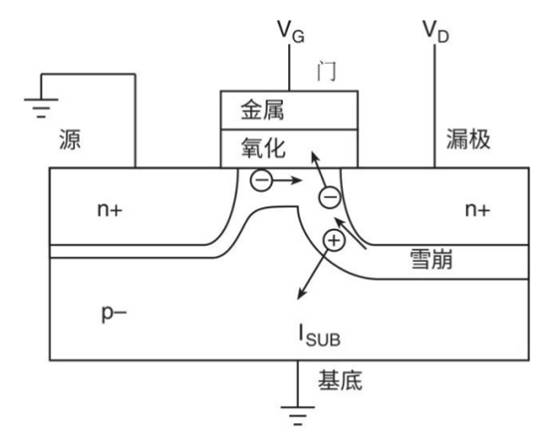

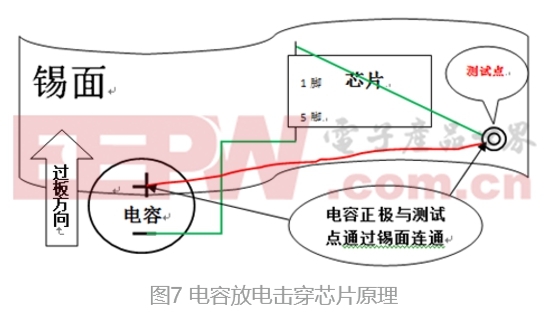

对主板电路及过板方向进行剖析,电容负极与开关 电源芯片5脚共地,芯片1脚与过孔测验点共线路。当测 试点、电容正极一起处于锡面时,电容的正极与测验点 通过锡面连通,即此刻电容正极与芯片1脚连通构成回 路,适当于电容贮存电量直接效果于开关电源芯片,致 使芯片失效,失效机理如图7所示。

用导线将电容的正极与测验点短接,模仿过锡炉情 形,短接导线模仿测验点与电容正极一起浸锡锡面。 电容充电后插装,测验芯片1~5脚阻抗,阻抗反常,与 下线现象一起。同步添加电容带电插装验证,毛病可 复现。

3.2 失效方式承认

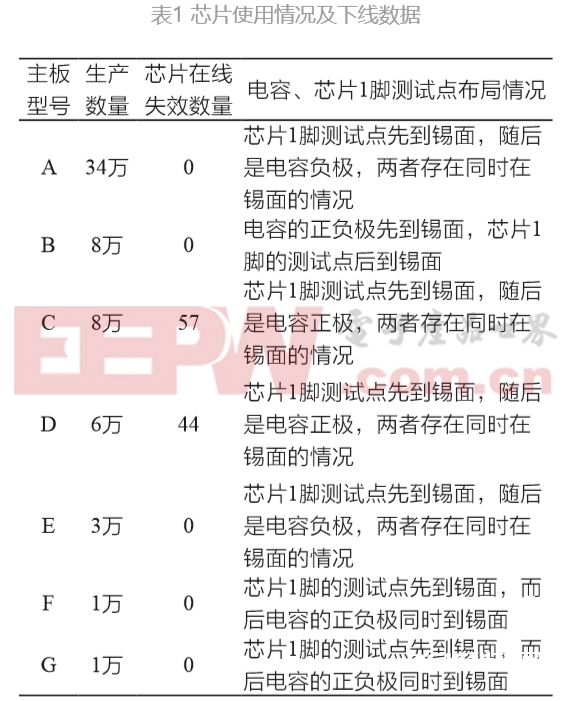

此开关电源芯片共运用在7款PCB上,计算18个月 出产数量及芯片下线数量如表1所示。

从上表能够得出,迄今此开关电源芯片所用的板, 只要C、D两款主板有下线,针对此主板上的开关电源 芯片、电容、测验点、过板方向等布局打开研讨。

B主板从过板方向看,电容先于芯片1脚测验点浸 锡,电容过锡炉时电容正负极先触摸锡面,测验点还未 触摸锡面前电容已放电,因而没有电容放电给芯片的 条件。

F、G 两款主板芯片1脚的测验点先触摸锡面,然后 电容正负极引脚一起浸锡,三者有一起处于锡面的时 间,但当电容的正负极一起浸锡时,电容即放电,不会 再通过测验点回路放电给芯片。

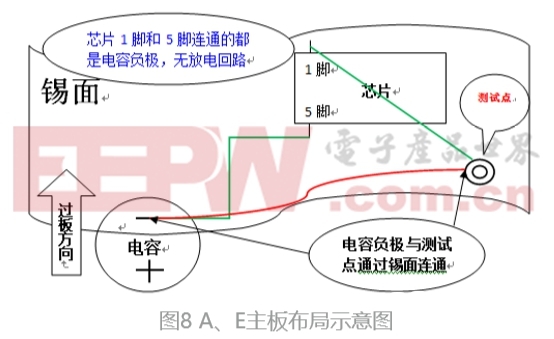

A、E两款主板从过板方向看,芯片1脚测验点先过 锡炉,存在电容、测验点一起处于锡面的条件,可是此 主板的电容是负极先触摸锡面,即存在电容负极、测验 点一起处于锡面的状况。此刻电容负极通过锡面与测验 点连通,测验点与芯片1脚连通,即电容负极与芯片1脚 连通,而电容的负极与芯片的5脚是连通的,此刻适当 于电容的负极一起与芯片的1脚和5脚连通,而此刻电容 的正极在锡面以外,明显无放电回路,如图8所示。当 电容的正极进入锡面今后,电容的正极与负极通过锡面 连通,电容的电会直接通过锡炉开释。

排查C、D两款主板前史在线失效数据时,了解到 此两款主板的开端出产的阶段此开关电源芯片无在线失 效事例,进一步查询发现,此两款主板 进行过三次版 本晋级,更改后开端呈现芯片在线失效,比照几回更改 状况,榜首次更改调整了电容、芯片、测验点的布局, 改动了波峰焊阶段电容放电回路,满意电容对芯片放电 的条件,此点更改后一向延续到后边的版别,因而榜首 次更改后的版别都呈现过此芯片的零散下线。

为验证以上剖析的准确性,将C、D两款主板改动 过板方向,然后破坏了电容放电给芯片的放电回路,累计验证数据超越3 W,开关电源芯片无一在线失效案 例,进一步佐证了剖析的准确性。

4 定论与对策

4.1 研讨定论 芯片出产线失效的原由于同主板的高压电解电容存 在放电不完全的状况,当主板通过锡面时,电容的正极 与芯片1脚的测验点一起处在锡面,而测验点是与芯片1 脚连通的,一起电容的负极与芯片的5脚连通,即适当 于电容的正负极别离加在芯片的1脚和5脚,然后将参加 电压开释在上,导致芯片过电失效,原理如图7所示。

关于DIP封装的芯片,无需依托测验点,芯片的引 脚直接与锡面触摸,此种状况下,需考虑芯片上高压电 解电容在主板上的空间布局,一起要考虑锡面的宽度。 芯片过电损害后,其在厂内并不以某种失效方式体现, 但长时间运转影响芯片及制品可靠性。

4.2 处理对策

为削减因高压电解电容未放电插装导致的芯片失 效,可选择以下计划进行处理:

1)PCBA的空间布局满意电解电容两正负引脚的连 线笔直波峰焊过板方向,既保证电容的正负引脚一起进 入锡面,将或许存储的电放给锡面。

2)贴片封装的芯片考虑将其测验点布控在远离高 压电解电容的方位,详细是平行过板方向的间隔大于波 峰焊锡炉锡面的间隔,DIP封装芯片考虑芯片自身远离 高压电解电容的方位,详细是平行过板方向的间隔大于 波峰焊锡炉锡面的间隔,一起保证与芯片引脚连通的电 容引脚先抵达锡面。

参考文献:

[1] 袁宝玉, 侯旎璐, 李进. 电压检测芯片失效剖析 [J]. 电子产品可 靠性与环境实验, 2017, 35(4): 49-56.

[2] 黄伟华, 陶书梓. 从铝电解电容典型失效事例剖析看质量提高 [J]. 光源与照明, 2013(3): 19-24.

[3] 潘启军, 黄垂兵, 邓晨. 电解电容与薄膜电容比照剖析 [J].水兵 工程大学学报, 2014,26(2): 5-9.

[4] 熊克勇, 项永金, 崔斌, 等. 变频空调开关电源电路开关芯片 炸失效剖析与研讨 [J]. 电子产品世界, 2016(2): 40-42.

[5] 周慧德. 开关电源中铝电解电容可靠性的研讨 [D], 哈尔滨, 哈尔滨工业大学, 2010.

本文来源于科技期刊《电子产品世界》2020年第03期第66页,欢迎您写论文时引证,并注明出处。