无刷直流电机具有体积小、重量轻、维护便利、高效节能、易于操控等一系列长处,被广泛应用于各个领域。传统的无刷直流电机大多以霍尔元件或其它方位检测元件作方位传感器,但方位传感器修理困难,且霍尔元件的温度特性欠好,导致体系可靠性变差。因而,无方位传感器无刷直流电机成为抱负挑选,并具有宽广的发展前景,但它的操控电路恰当杂乱。M L4428操控芯片的呈现,简化了操控电路的规划,该芯片内部含有反电势检测电路、起动换向逻辑电路和维护电路,使操控器芯片只需外接少数的阻容元件就能够完结对直流无刷电动机的操控。

2.M L4428原理图及功用完结

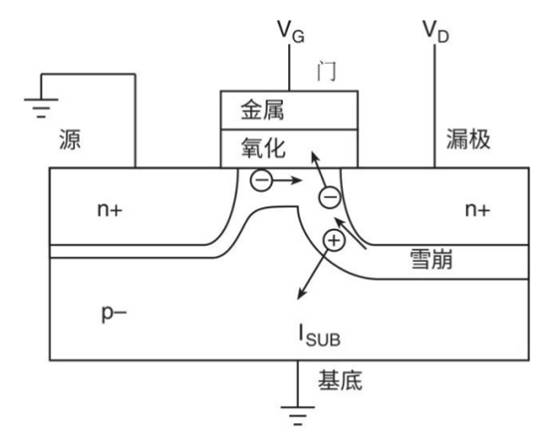

M L4428电机操控器不必霍尔传感器就可为Y形无刷直流电机(BLDC)供应起动和调速所需的各种功用。它选用28脚双列外表SO IC封装,它的内部框图如图1所示运用锁相环技能,从电机线圈检测反电势,确认换向次第选用专门的反电势检测技能,可完结三相无刷直流换向且不受噪声及电机缓冲电路的影响选用了查看转子方位并精确对电机加快的起动技能,保证起动时电机不会回转并可缩短起动时间。

2. 1反电势检测信号的取得

无方位传感器无刷直流电动机的操控与有方位传感器无刷直流电机操控的最底子差异便是使用反电势的波形寻觅最佳换向点。当永磁无刷直流电动机作业时,各相绕组的反电动势(EM F )与转子方位密切相关。因为各相绕组是替换导通作业的,在某相不导通的时间,其反电动势波形的某些特别点,可替代转子方位传感器的功用,得到所需求的信息。

因为关于单相反电动势波形图,反电动势过零点延时30°处对应绕组的换向信号,找出反电动势过零点,即反电动势检测的使命[2 ].根据这一原理,在该芯片内规划了一个共同的反电势检测电路(见图2),因为有了中点模仿电路,不需从电机三相绕组中引出中线[1 ].其间多路转换器开关顺次接入发生反电动势的绕组,比较中点模仿器与多路转换器的输出,能够得出两路输出波形类似,起伏不同,仅有的微电机2001年第34卷第1期(总第期)交叉点即反电动势过零点。这两路输出经过右边的比较器输出为转子当时的相位信号,决议换向频率(V CO )的增减,换向频率与采样反电势相位比较,落后的换向使差错放大器向环路滤波器充电,然后增大输入。相反,提前换向将会引起环路滤波器上电容放电,使VCO输入削减。使用此锁相环技能,取得恰当的换向时间。此外,从RC脚取出的信号是代表电动机速度的电压信号,可用于闭环速度操控。速度的频率信号可由监督V CO的输出来得到,它是锁相环确定到电机精确的换向频率的信号。2. 3闭环调速体系

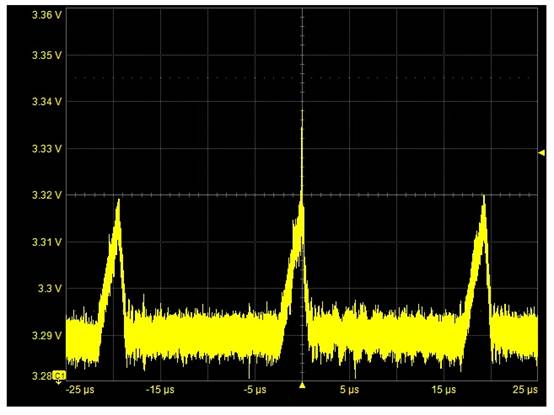

内部的调速体系是典型的直流电机PWM双闭环调速体系,如图4所示,在体系中设置两个调理器,别离调理转速和电流,二者之间实施串级联接,即以转速调理器的输出作为电流调理器,再用电流调理器的输出操控开关器材。这样组成的双闭环体系,在突加给定的过渡进程中表现为一个恒值电流调理体系,在稳态和挨近稳态运转中又表现为无静差调速体系,即发挥了转速和电流两个调理器各自的效果,又避免了像单环体系那样两种反应相互操控的缺点,然后取得杰出的静、动态质量。

2. 4内部维护电路

M L 4428内部具有电流检测和限流功用。外部功率元件M O SFET的源极电流流过R得到与无方位传感器无刷直流电机控制的简易办法雍爱霞孙佩石电动机绕组电流成正比例的电压,经环路滤波器(该滤波器能滤除触发单稳电路的噪声尖峰电流,一般选样在时间常数300ns以内)到电流比较器的正端引脚),比较器的负端有钳位电压为0. 5V的二极管,因而能够约束电机定子电路的最大峰值电流当电流检测电路的电压高于比较器负端电压时,单稳态电路被触发,关断输出M O SFET,电流下降,直至单稳电流被复位。

M L4428正常电源供应为 12V,在电源低于时, 6个输出驱动器将悉数关断。

3结语

选用操控器芯片,简化了无刷直流电动机的操控,它不只具有杰出的限流和维护功用,并且用M L 4428构成的双闭环调速体系的功用也将得到改进,选用该操控器芯片,处理了使用反电势检测完结换向及低速时开环起动这一难题,试验证明,该操控体系结构简略,功用完全,提高了体系的可靠性。该办法对直流无刷电动机的广泛应用具有重要的实际意义。

2. 2起动换向技能

换向是由反电势信号采样检出经锁相环操控而完结的,在电机停止及低速运转时,其反电势为零或极低,无法检测,因而必须由其它办法开环起动,到发生满足大的反电势方能进入正常换向。

操控芯片供应了完美的起动换向技能: M L 4428内部有一个RUN比较器(见图1),脚电压信号代表了电动机的速度信号,起动脚电压低于0. 6V, RU N比较器输出敞开起动逻辑电路,封闭换向逻辑电路, M L4428将宣布6个取样来测定转子方位,并驱动相应的线圈以发生所需滚动,这将导致电机加快直到RC脚电压到达0. 6V,速度满足高发生被检测的反电势,此刻RUN比较器输出封闭起动逻辑电路,答应锁相环电路作业开端,进入正常的换向逻辑作业状况,经检测此刻电机速度是电机最大转速的8.