1 前语

步进电机是一种将电脉冲信号转换成相应的角位移或线位移的电磁机械设备,是一种输出与输入数字脉冲对应的增量驱动元件,具有快速发动和中止的才能。但大多数规划人员常常习惯于用逻辑电路完结杂乱的步进电机的操控,尽管现已获得很大成效,但完结起来本钱高、费时多,并且一旦组成了电路,就很难再改动,因而不得不完全从头规划操控器。微处理器与微计算机的先进技术和低价的价格,给步进电机的操控创始了一个新的局势[1]。人们完全能够借助于软件来对步进电机施行操控,然后完结杂乱而本钱又不高的操控体系,一起还能够很灵敏地经过改动程序来改动操控计划。为此,咱们依据89C51单片机规划了步进电机操控器用于玻璃管加热体系。该操控器具有线路简练、功能杰出、本钱低、可靠性高级特色,在实践使用中获得了杰出作用。

2 操控体系硬件规划

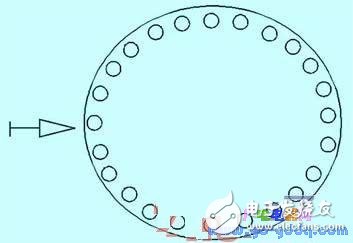

2.1 玻璃管加热器的原理

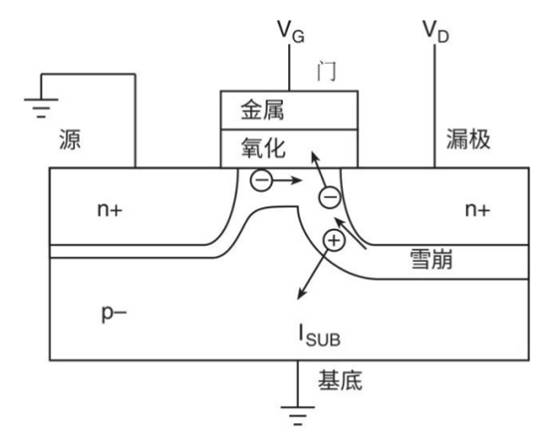

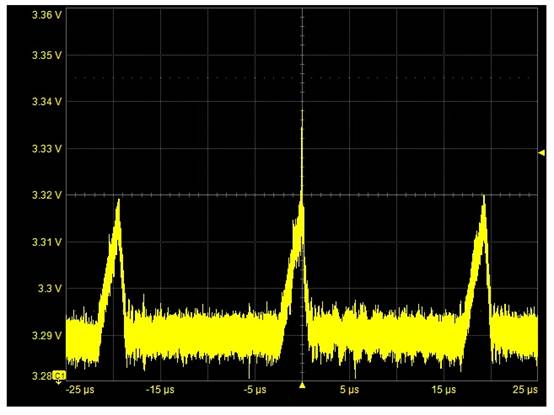

直径400mm 的圆盘上每隔15°有1个固定器,用于安放直径3mm,长度50mm-70mm的玻璃管,圆盘上方有一个火焰喷头,用于对玻璃管进行加热。先在圆盘上装上 24个玻璃管,开机定位后开端作业,步进电动机开端作业,当每转过15°时,延时T秒(T的巨细能够设定为3,4,5三种状况,本体系的默认值为3,经过软件操控能够使时刻差错小于0.1秒)当一个玻璃管加热结束后,步进电机滚动移动到下一个玻璃管,所用时刻为1秒,经过软件能够使定位差错小于 0.1mm,后重复上一步作业。机械传动原理图主视图如图1所示,俯视图如图2所示。

图1 机械传动原理图主视图

图2 机械传动原理图俯视图

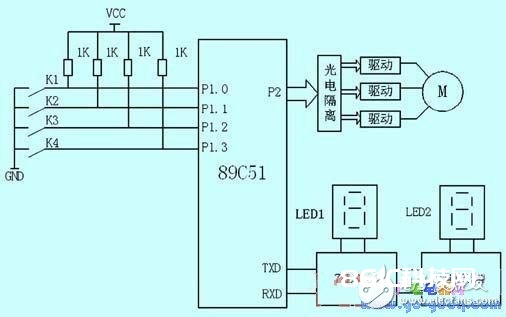

2.2单片机操控体系硬件规划

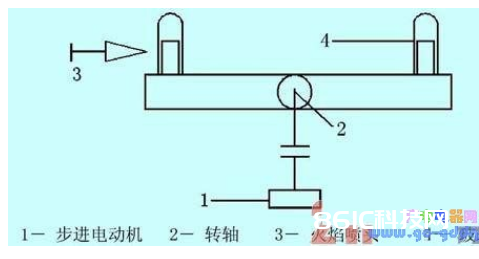

该体系操控器的中心选用89C51单片机,具有4K的可擦除程序存储器,易于体系的扩展和程序的改进。选用P1口的四位作为键盘输入操控,用K1,K2, K3操控延时状况,K1按下延时3秒,K2按下延时4秒,K3按下延时5秒。K4操控运转方向挑选,在顺时针和逆时针之间进行切换。数码管选用串行显现方法,对运转状况处以显现,LED1显现显现方向挑选,“-”表明顺时针旋转,“|”表明逆时针旋转。LED2显现的是延时时刻,可显现3,4,5三种状况。参见图3电气操控框图。

图3 电气操控框图

3 操控体系软件规划

3.1 软件完结的功能分析

操控体系能够按要求来设定方向挑选,延时时刻等,操作者能够便利的调查操控体系的作业情况。

(1) 步进电动机的最小步距角为1.5°,每转的步数为240步/转;

(2) 圆盘上15°一个固定器,总共能够安放24个玻璃管;

(3) 圆盘转过15°的时刻为1秒;

(4) 数字显现部分为延时时刻(能够设置为3,4,5秒);

(5) 喷头与圆盘坚持笔直以削减差错。

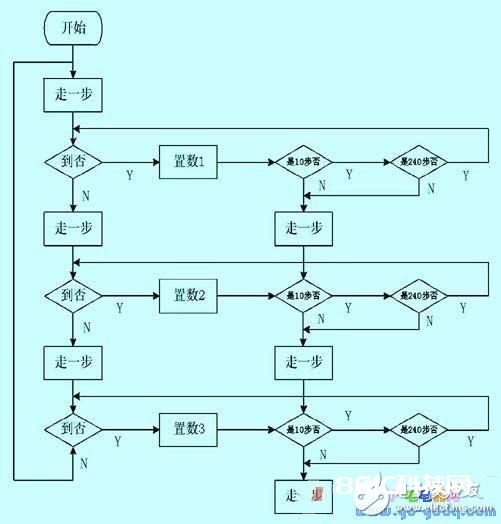

3.2 操控体系的主程序流程图

依据体系所应完结的使命,规划主程序流程图如图4所示:

图4 主程序流程图

图4中:

左1:走一步延时10ms用来寻觅定位点,找到定位点后进入正常运转状况;

左2:置数,用于设置10步一停,240步一判别;

左3:正常运转状况,走1步延时0.1s,10步一停,延时T(T=3,4,5);

左4:240步为一周,旋转一周后判别是否有搅扰丢步,若有,从头寻觅定位点。

体系发动后,首要对端口及显现进行初始化,显现清零,步进电动机三相绕组处于失电状况,然后对数字键和功能键的扫描。当操作经过数字键的一个设定值后,设定值以十六进制存入RAM单元,再以十进制经过动态LED显现出来;操作者承认后,按下左(或右)行功能键,步进电动机就会带动圆盘滚动,推迟的时刻经过静态LED显现出来。

3.3 步进电动机正回转驱动子程序的规划

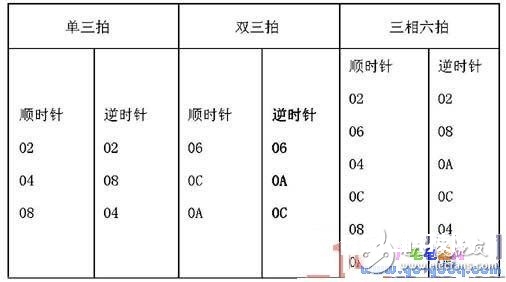

由表1可知,正回转所需求的信息串为03H→06H→05H→03H,这时按AB→BC→CA→AB次序通电。回转时所需的信息串为05H→06H→03H→05H,这是依照次序CA→BC→AB→CA通电。

表2为步进电动机不同步相操控方法的操控字(十六进制,下同)。

表1 步进电动机相绕组通电操控信息表

表2 不同步相操控方法的操控字

考虑步进电动机的正回转之后,双三拍操控软件清单如下[3]:

DS :MOV A,#00H ;初始化使PA0~PA2为输出

MOV DPTR,#0C000H ;

MOVX @DPTR,A ;

MOV DPTR,#0C000H ;为AB相通电

MOV A,#03H

MOVX @DPTR,A

LCALL DELY ;调延时

MOV DPTR,#0C000H ;为BC相通电

MOV A,#06H

MOVX @DPTR,A

LCALL DELY ;调延时

MOV DPTR,#0C000H ;为CA相通电

MOV A,#05H

MOVX @DPTR,A

LCALL DELY ;调延时

DELY:MOV 0CH,#0FH ;延时子程序

RET

以上是步进电动机三相绕组正向通电子程序,反向通电子程序相似,若要改动电机转速,只需改动MOV 0CH,#0FH指令中的当即数的值即可。图5为步进电动机正回转驱动子程序流程图:

图5 正回转驱动程序流程图

4 结束语

本体系操作便利,操控灵敏,精确度高,可靠性好,已达到了预期的规划要求,大大减轻了膂力劳动强度,改进了作业条件。在软、硬件完结上为了进步体系的可靠性及精度,均选用了相应的抗搅扰办法。