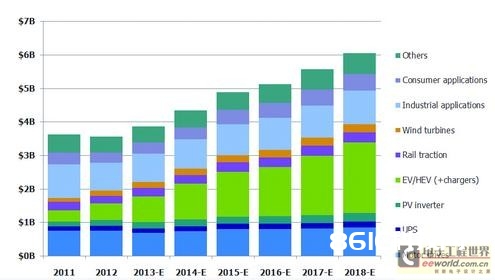

在可预见的将来,功率电子组件的运用将持续不断的添加。任何需求电力改换、转化或操控等功用都需运用各种形式的功率电子组件。如图1所示,功率电子组件广泛运用于各种不同的职业。赤色圆圈所代表的是需求运用功率模块的职业,如轿车业(电动轿车、混合动力轿车、燃料电池轿车等其他轮式轿车)、可再生能源业(光伏逆变器、风力发电机、太阳能电站、卫星太阳能面板)、铁路设备(引擎组件、牵引操控体系)、以及高端马达驱动器。这些功率电子组件一般由多种IGBT(绝缘栅双极晶体管)或功率MOSFET(金属氧化物半导体场效晶体管)组成。

图1 功率电子组件的运用。赤色圆圈标明需运用大功率模块的职业。在大功率电子职业中,电动轿车、混合动力轿车及其充电站对功率电子组件的需求都有显着添加。(来历:法国市场调研组织YoleDeveloppement.)

牢靠性应战

关于运用IGBT或功率MOSFET的用户而言,牢靠性是他们重视的首要议题。在这些职业中,产品的高牢靠性和长运用寿命特别重要。用户希望电动车在接连15至20年内不呈现任何严重修理问题,而铁路工业则需持续运用至少30年或更久。关于经常差遣修理人员对离岸风力发电机进行修理显然是不可行的,卫星太阳面板乃至需永久性的运用。热失效是高牢靠性无法完成的主要原因。功率循环会使IGBT芯片端发生的热经过模块并散发到周围环境中,其发生的应力及热会损坏模块。焊线或许因疲惫老化的原因此掉落或开裂,乃至进一步恶化导致彻底失效。模块的封装内部层次,特别是芯片焊接处会因热-结构应力的效果下而脱层并决裂。在彻底失效前,这些模块本可接受上万、乃至数以百万的功率循环次数。

那么,咱们怎么确保这些模块在其运用领域中能持续运用多年而且耐受不计其数次功率循环呢?这不仅仅是功率电子模块供货商的职责,也是相关工业供货商都必须战胜的难题,无论是初期零组件供货商,抑或是终究产品的代工厂(O E M)都义不容辞。若所出产的功率模块太早呈现损坏的状况,则O E M厂应该为此担负保固、产品召回和名誉受损等丢失。

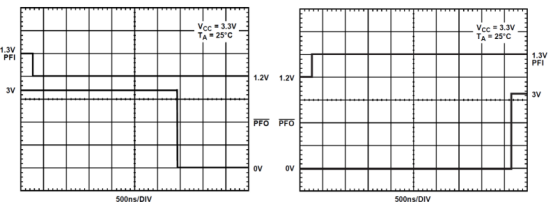

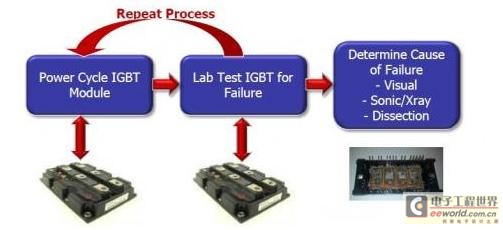

功率模块的牢靠性测验并不是一项新的应战,但传统的模块测验进程十分绵长且具有不准确性和不确认性(图3)。一般牢靠性的测验会将IGBT模块装置于设备上并供给规则的安培数进行功率循环的测验。组件在经过屡次功率循环测验(500次、1000次、5000次等)之后,用户须将模块从设备上取下送往实验室进行查验,承认是否有毛病。若没有毛病则持续重复该循环测验直至模块终究失效停止。此刻模块将被再次送往实验室进行检查,借由X光探伤、超声波检测、光学检测或损坏性的解剖办法来确认毛病的原因。重复的功率循环测验和实验室查验十分耗时且无法在测验进程中实时调查到失效的发生,只能在终究确认组件是否失效。而若因多种不同原因所引起的失效则或许无法确认其切当的原因。

图3 传统的IGBT模块牢靠性测验办法耗时、准确性低,无法在测验进程中实时调查到失效的发生,只能确认终究产品是否失效

新的牢靠性测验办法

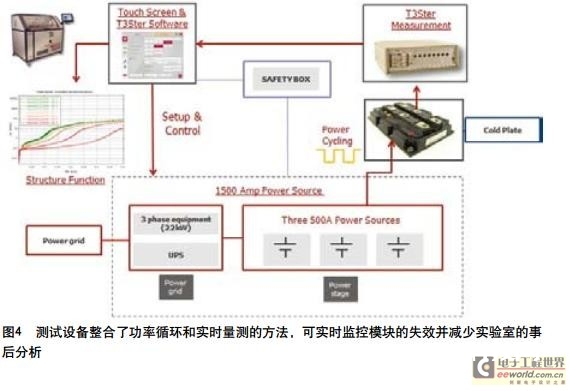

咱们需求一种更有用、快速确认失效原因的测验办法。此办法要能在功率循环测验时量测模块中的电/热效应,并实时发现失效原因此不是依靠过后的确诊。为了满意以上的需求,唯有将功率循环和测验整合于同一设备中才干完成,运用户无须将模块从功率循环测验设备上取出送往实验室进行失效剖析。Men tor Graphic s新推出的MicReD Industrial Power Tester 1500A就能供给这样的测验环境。图4是功率测验设备进行功率循环和实时测验/确诊的示意图。该测验设备利用MicRed T3Ster瞬时热特性技能对组件进行量测(如芯片封装、LED和体系)。主要特征有:

1) 选用触控屏幕来操控、界说模块的特性和测验次序及办法。无论是专家、产品工程师或技能人员都能简略的学习和运用。软件能存储相关的参数供重复运用,能用来测验多个在线的样本或产品质量牢靠性。

2) 1500A的电源可一起供给三个不同的模块进行测验,每个模块可独自运用的电流高达500A.电源切换的时刻仅需不到100μs,这也是T3Ster设备在高准确性瞬时热特性测验中所要求的速度。

3) 循环测验时,用户可自行界说时刻距离来测验、记载模块的正向电压改变,其最大采样率高到达每秒100万个样本。这些数据都将显现在触控屏幕上并直接发生出“结构函数”。

4) 运用结构函数可实时剖析模块各层结构,并发现任何因失效所或许发生的改变(芯片或黏接层脱离、决裂等)。这些信息都能帮忙确认失效发生的切当时刻和原因。

5) 安全功用操控盒会监测任何潜在的风险要素,例如:烟、冷却板液体走漏、设备过热等。一旦侦测到这些要素,测验设备将立刻封闭一切的电源。但为了保存测验数据,不间断电源(UPS)仍将持续为计算机供电,直至一切数据得到安全保存。

结构函数的精密剖析

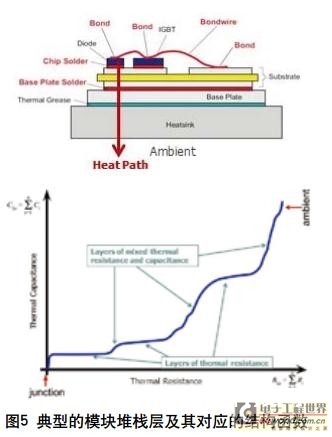

结构函数的数学运算适当杂乱,但值得花时刻来了解这相关的技能。图5是一个典型的模块封装内部层次及其对应的结构函数示意图。在功率循环测验时,高功率(最大1500A)会输入至组件来进行加热,待稳态后则敏捷封闭。按照JESD51-14规范,精密的(微伏)结正向电压改变会被量测记载下来,一起借由杂乱的数学演算来树立出结构函数。

功率晶体管结所发生的热会经过各仓库层,终究分散到周围环境中,而结构函数显现出模块封装内部层次的等效模型,一起也标明热传导途径上的热阻和热容特性。沿着图中的蓝色曲线可了解结点到周围环境中的整体热传途径,横轴部分代表模块封装内部层次的热阻(如芯片焊点、基板焊点及导热膏),其结构较薄,无法贮存太多热量,但热

阻较大。相反地,曲线中相对笔直的部分则代表有较大热容的仓库层(储热才能较高,一起也会发生一些热阻),如基板。

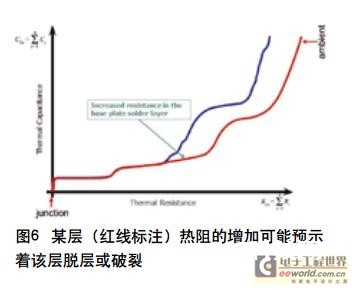

结构函数会记载组件在功率循环测验进程中的实时改变,当咱们发现结构函数呈现改变时,如图6中所呈现的较长的热阻部分,这标明模块封装内部层次中某一层(这儿指的是基板焊锡层)发生改变。典型的热阻显着添加或许是由于封装内部层次脱层或决裂的联系,由于空气的热传导才能显着低于改变前固体的热传导才能。

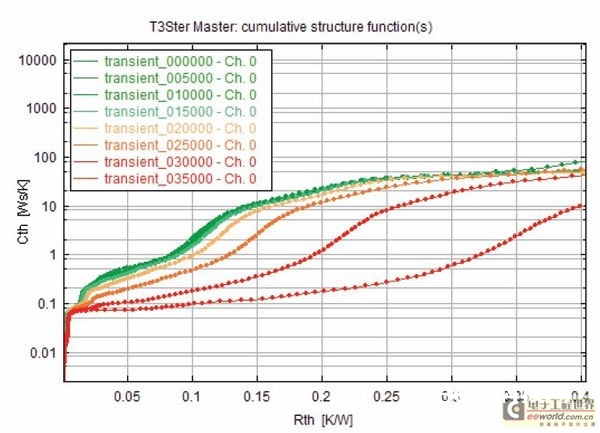

图7是个实践的比如。该测验中,每5000次的功率循环测验都会得到一次结构函数。从测验开端到第15 000次功率循环测验后,绿色线所呈现的线形基本上不变,标明组件无任何失效或毛病。在第20 000次功率循环测验后(橙色线),咱们看到曲线有纤细的误差,这说明某层结构的热阻开端升高。在之后的25 000、30 000和35 000次功率循环后,线形显现某层结构呈现显着劣化,终究导致组件失效。借由结合功率循环与实时监控结构函数的办法,咱们能够调查到失效的发生并确认失效的原因,无须将组件从测验设备上取出便能对测验成果进行剖析确诊。

图7 组件在功率循环测验35000次后显着失效

结合功率循环/量测体系的长处

与“传统”测验办法比较,此测验体系具有显着的优势。传统办法需求重复循环测验、拆开组件、实验室验证等进程,十分耗时且无法确认毛病原因。选用结合体系和结构函数的技能,用户可设置测验次序并主动履行指令,将一开端正常的组件进行测验,直至产品失效,并能实时调查组件失效或毛病的原因。此外,此设备可供给较大的电流,供给多个组件一起测验,然后进步处理才能,满意产品样本或质量测验的需求。

此测验设备可广泛运用于供给链中的各厂商。例如,功率电子模块供货商在模块的规划时刻可运用该测验设备。规划完成后的样本出产进程中,相同可运用功率测验设备来测验样本的牢靠性目标;若无法经过测验,则可对产品规划进行修正。此外,测验设备还能用来发出产品数据表上的牢靠度标准,在出产进程的产品抽验也能运用此设备。初期零组件供货商可运用功率测验设备来验证功率电子供货商所供给的牢靠度标准,对原始规划进行测验。终究,高牢靠度产品的制造商可借此设备来进行终究的合格性测验,以确保公司产品的高质量。