我国是手机,电脑,电视出产和消费大国,但国外厂商经过一个小小的芯片死死掐住了许多我国企业的嗓子。我国企业获利菲薄,具有核心技能的美国企业是我国芯片进口的最大受益者。2016年10个月 我国就花费1,2万亿开销进口芯片,是石油进口花费的两倍。

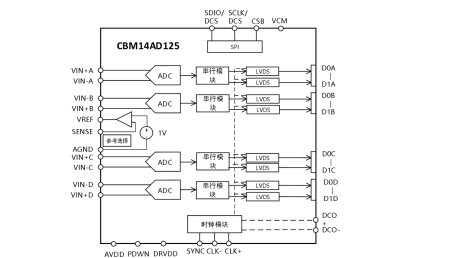

集成电路integrated circuit,俗称芯片chip。是一种微型电子器件或部件。选用必定工艺,把一个电路中所需的晶体管,电阻,电容和电感等元件及布线互联在一起。制作在一小块或几小块半导体晶片或介质基片上,然后封装在一个管壳内,成为具有所需电路功用的微型结构。其间一切元件在结构上已组成一个全体,使电子元件向着微小型化,低能耗,智能化和高可靠性方面迈进了一大步。

如今世界上超大规模集成电路厂(Integrated Circuit, 简称IC,台湾称之为晶圆厂)首要会集散布于美国、日本、西欧、新加坡及台湾等少量兴旺国家和地区,其间台湾地区占有无足轻重的位置。但因为近年来台湾地区历经地震、金融危机、政府更迭等一系列事情影响,使得本来就存在资源匮乏、商场狭小、人心浮动的台湾岛愈加动荡不安,于是就引发了一场晶圆厂外迁的风潮。而具有幅员辽阔、资源足够、巨大潜在商场、充分的人力资源供应等方面优势的祖国大陆当然水到渠成地成为了其首选的迁往地。

晶圆厂所出产的产品实践上包含两大部分:晶圆切片(也简称为晶圆)和超大规模集成电路芯片(可简称为芯片)。前者仅仅一片像镜子相同的润滑圆形薄片,从严厉的意义上来讲,并没有什么实践运用价值,只不过是供这以后芯片出产工序深加工的原资料。而后者才是直接运用在应在计算机、电子、通讯等许多职业上的终究产品,它能够包含CPU、内存单元和其它各种专业运用芯片。

集成电路板的制作流程是什么?

1、打印电路板。将制作好的电路板用转印纸打印出来,留意滑的一面面向自己,一般打印两张电路板,即一张纸上打印两张电路板。在其间挑选打印成效很好的制作线路板。

2、裁剪覆铜板用感光板制作电路板全程图解 。覆铜板,也便是双面都覆有铜膜的线路板,将覆铜板裁成电路板的巨细,不要过大,以节省资料。

3、预处理覆铜板。用细砂纸把覆铜板外表的氧化层打磨掉,以确保在转印电路板时,热转印纸上的碳粉能结实的印在覆铜板上,打磨好的标准是板面亮光,没有显着污渍。

4、转印电路板。将打印好的电路板裁剪成适宜巨细,把印有电路板的一面贴在覆铜板上

晶圆的出产工艺流程:

从大的方面来讲,晶圆出产包含晶棒制作和晶片制作双面大进程,它又可细分为以下几道首要工序(其间晶棒制作只包含下面的第一道工序,其他的全部下晶片制作,所以有时又总称它们为晶柱切片后处理工序):

多晶硅——单晶硅——晶棒生长——晶棒裁切与检测——外径研磨——切片——圆边——表层研磨——蚀刻——去疵——抛光—(外延——蚀刻——去疵)—清洗——查验——包装 1、 晶棒生长工序:它又可细分为:

1)、消融(Melt Down):将块状的高纯度多晶硅置石英坩锅内,加热到其熔点1420℃以上,使其完全消融。

2)、颈部生长(Neck Growth):待硅融浆的温度安稳之后,将,〈1.0.0〉方向的晶种渐渐刺进其间,接着将晶种渐渐往上进步,使其直径缩小到必定尺度(一般约6mm左右),保持此真径并拉长100—200mm,以消除晶种内的晶粒摆放取向差异。

3)、晶冠生长(Crown Growth):颈部生长完结后,渐渐下降进步速度和温度,使颈直径逐步加响应到所需尺度(如5、6、8、12时等)。

4)、晶体生长(Body Growth):不断调整进步速度和融炼温度,保持固定的晶棒直径,只到晶棒长度到达预订值。

5)、尾部生长(Tail Growth):当晶棒长度到达预订值后再逐步加速进步速度并进步融炼温度,使晶棒直径逐步变小,以防止因热应力形成排差和滑移等现象发生,终究使晶棒与液面完全别离。到此即得到一根完好的晶棒。

2、晶棒裁切与检测(Cutting & InspecTIon):将长成的晶棒去掉直径偏小的头、尾部分,并对尺度进行检测,以决议下步加工的工艺参数。

3、外径研磨(Surface Grinding & Shaping):因为在晶棒生长进程中,其外径尺度和圆度均有必定差错,其外园柱面也高低不平,所以有必要对外径进行修整、研磨,使其尺度、形状差错均小于答应差错。

4、切片(Wire Saw Slicing):因为硅的硬度非常大,所以在本序里,选用环状、其内径边际嵌有钻石颗粒的薄锯片将晶棒切开成一片片薄片。

5、圆边(Edge profiling):因为刚切下来的晶片外边际很尖利,单晶硅又是脆性资料,为防止边角崩裂影响晶片强度、损坏晶片外表光洁和对后工序带来污染颗粒,有必要用专用的电脑操控设备主动修整晶片边际形状和外径尺度。

6、研磨(Lapping):研磨的意图在于去掉切开时在晶片外表发生的锯痕和破损,使晶片外表到达所要求的光洁度。

7、蚀刻(Etching):以化学蚀刻的办法,去掉经上几道工序加工后在晶片外表因加工压力而发生的一层损害层。

8、去疵(Gettering):用喷砂法将晶片上的瑕疵与缺点赶到下半层,以利于后序加工。

9、抛光(Polinshing):对晶片的边际和外表进行抛光处理,一来,进一步去掉附着在晶片上的微粒,二来,取得极佳的外表平整度,以利于后边所要讲到的晶圆处理工序加工。

10、清洗(Cleaning):将加工完结的晶片进行终究的完全清洗、风干。

11、查验(IinspecTIon):进行终究全面的查验以确保产品终究到达规则的尺度、形状、外表光洁度、平整度等技能指标。

12、包装(Packing):将产品用柔性资料分隔、包裹、装箱,预备发往发下的芯片制作车间或出厂发往订购客户。

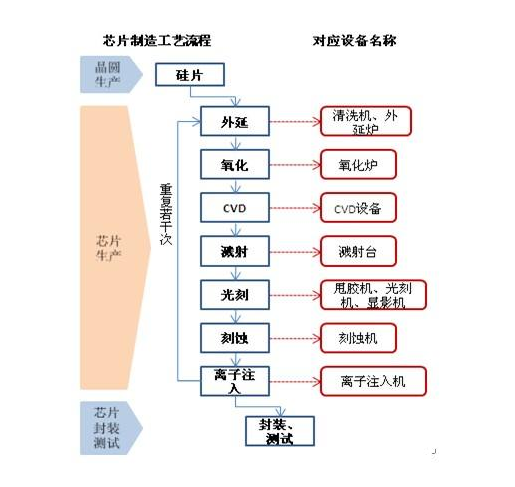

芯片出产工艺流程:

芯片的制作进程可概分为晶圆处理工序(Wafer FabricaTIon)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测验工序(IniTIal Test and Final Test)等几个进程。其间晶圆处理工序和晶圆针测工序为前道(Front End)工序,而构装工序、测验工序为后道(Back End)工序。

1、 晶圆处理工序:本工序的首要作业是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序一般与产种类类和所运用的技能有关,但一般根本进程是先将晶圆恰当清洗,再在其外表进行氧化及化学气相堆积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等重复进程,终究在晶圆上完结数层电路及元件加工制作。

2、 晶圆针测工序:经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般状况下,为便于测验,进步功率,同在一片晶圆上制作同一种类、标准的产品;但也可依据需求制作几种不同种类、标准的产品。在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗独自的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则放弃。

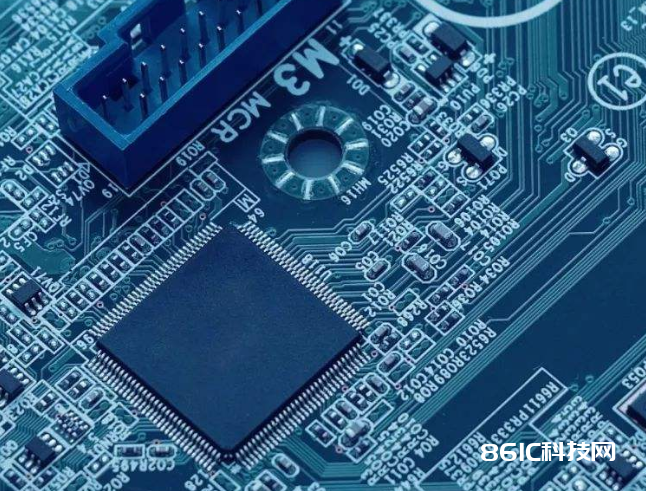

3、 构装工序:便是将单个的晶粒固定塑胶或陶瓷制的芯片基座上,并把晶粒上的一些引线端与基座底部伸出的插脚衔接,以作为与外界电路板衔接之用,终究盖上塑胶盖板,用胶水封死。其意图是用以维护晶粒防止遭到机械刮伤或高温损坏。到此才算制成了一块集成电路芯片(即咱们在电脑里能够看到的那些黑色或褐色,两头或四边带有许多插脚或引线的矩形小块)。

4、 测验工序:芯片制作的终究一道工序为测验,其又可分为一般测验和特别测验,前者是将封身后的芯片置于各种环境下测验其电气特性,如耗费功率、运转速度、耐压度等。经测验后的芯片,依电气特性划分为不同等级。而特别测验,则是依据客户特别需求的技能参数,从附近参数标准、种类中拿出部分芯片,做有针对性的专门测验,看是否能满意客户的特别需求,以决议是否须为客户规划专用芯片。经过一般测验全格的产品贴上标准、类型及出厂日期等标识的标签并加以包装后既可出厂。而末经过测验的芯片则视其到达的参数状况定作降级品或废品。