D/F训练讲义

(一)流程:磨板→贴膜→曝光→显影

一、磨板

1、外表处理 除掉铜外表氧化物及其它污染物。

a. 硫酸槽制造 H2SO4 1-3%(V/V)。

b. 酸洗不低于10S。

2、 测验磨痕宽度 操控规模10-15mm,磨痕超越15mm会呈现椭圆孔或孔口边缘无铜,一般操控10-12mm为宜。

3、水磨实验 每日测验水膜决裂时刻≥15s,实验标明,在相同条件下磨痕宽度与水膜决裂时刻成正比。

4、磨板操控 传送速度1.2-2.5M/min,距离1",水压1.0-1.5bar,枯燥温度70-90℃。

二、干膜房

1、干膜房洁净度10000级以上。

2、温度操控20-24°C,超出此温度规模简单引起菲林变形。

3、湿度操控60-70%,超出此温度规模也简单引起菲林变形。

4、工作者每次进入干膜房有必要穿戴防尘服及防尘靴风淋15-20s。

三、贴膜

1、贴膜参数操控

a. 温度100-120°C,精密线路操控115-120°C,一般线路操控105-110°C,粗线路操控100-105°C。

b. 速度<3M/min。

c. 压力30-60Psi,一般操控40Psi左右。

2、留意事项

a. 贴膜时留意板面温度应坚持38-40°C,冷板贴膜会影响干膜与板面的粘接性。

b. 贴装前须查看板面是否有杂物、板边是否润滑等,若板边毛刺过大会划伤贴膜胶辊,影响运用寿命。

c. 在气压不变情况下,温度较高时可恰当加速传送速度,较低时可恰当减慢传送速度,不然会呈现皱膜或贴膜不牢,图形电镀时易发生渗镀。

d. 切削干膜(手动贴膜机)时用力均匀,坚持切边规整,不然显影后呈现菲林碎等缺点。

e. 贴膜后须冷却至室温后方可进行曝光。

四、曝光

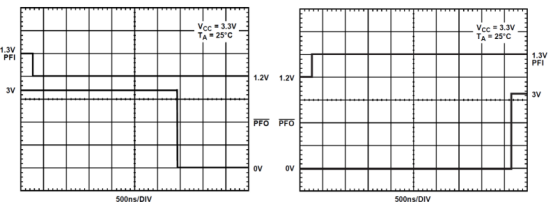

1、光能量

a.光能量(曝光灯管5000W)上、下灯操控40-100毫焦/平方厘米,用下晒架测验上灯,上晒架测验下灯。

b.曝光级数7-9级覆铜(Stoffer 21级曝光尺),一般操控8级左右,但此级数须显影后才干反映出来,因而对显影操控要求较严。

2、真空度

大于69CMHG,不然易发生虚光线细现象。

3、赶气

赶气须在真空度大于69CMHG以上且赶气力度要均匀,不然会发生焊盘与孔位偏移,构成崩孔现象。

4、曝光

曝光时轻按快门,曝光中止后须当即取出板件,不然灯内余光长时刻曝光,构成显影后呈现板面余胶。

五、显影参数操控

1、温度30±2℃。

2、Na2CO3浓度 1±0.2%

3、喷淋压力 1.5-2.0kg/cm2

4、水洗压力 1.5-2.0kg/cm2

5、枯燥温度 45~55℃

6、传送速度 显影点50±5%操控

六、重氮片

1、重氮片曝光

5000W曝光灯管,曝光能量:21级曝光尺1~2格通明。

2、重氮片显影

20%氨水、温度操控48~65℃,显影3-7次至线路呈深棕色停止。

3、影响重氮片质量要素及避免

a. 线细

①由光反射及衍射构成;可用纯黑色不反光平底板垫于重氮片下进行曝光消除此现象。

②曝光能量过强;恰当下降曝光能量。

b. 显影后呈现斑驳(俗称鬼影)曝光能量缺乏,恰当延伸曝光时刻。

c. 色彩偏淡 由以下要素构成

①温度不行;待调整温度升至规模值再显影。

②氨水过期,浓度下降,替换氨水。

③显影时刻太短;从头显影2-3遍。

④重氮片曝光后放置时刻较长;线路部分已曝光,抛弃重做。

(二)常见的毛病扫除办法:

在运用干膜进行图画转移时,因为干膜自身的缺点或操作工艺不妥,或许会呈现各种质量 问题。下面罗列在生产过程中或许发生的毛病,并剖析原因,提出扫除毛病的办法。

1、干膜与覆铜箔板张贴不牢

|

原 因 |

解决办法 |

|

1)干膜贮存时刻过久,抗蚀剂中溶剂蒸发。 |

在低于27℃的环境中贮存干膜,贮存时刻不宜超越有用期。 |

|

2)覆铜箔板清洁处理不良,有氧化层或油污等污物或微观外表粗糙度不行。 |

从头按要求处理板面并查看是否有均匀水膜构成。 |

|

3)环境湿度太低。 |

坚持环境湿度为60%RH左右。 |

|

4)贴膜温度过低或传送速度太快。 |

调整好贴膜温度和传送速度,接连贴膜最好把板子预热。 |

2、干膜与铜箔外表之间呈现气泡

|

原 因 |

解决办法 |

|

1)贴膜温度过高,抗蚀剂中的蒸发成分急剧蒸发,残留在聚酯膜和覆铜箔板之间,构成鼓泡。 |

调整贴膜温度至规范规模内。 |

|

2)热压辊外表不平有凹坑或划伤。 |

留意维护热压辊外表的平坦,清洁热压辊时不要用坚固、尖利的东西去刮。 |

|

3)压辊压力太小。 |

恰当添加两压辊问的压力。 |

|

4)板面不平有划痕或凹坑。 |

选择板材并留意前面工序削减构成划 痕、凹坑的或许。 |

3、干膜起皱

|

原 因 |

解决办法 |

|

1)两个热压辊轴向不平行,使干膜受压不均匀。 |

调整两个热压辊,使之轴向平行。 |

|

2)贴膜温度太高。 |

调整贴膜温度至正常规模内。 |

|

3)贴膜前板子太热。 |

恰当调低预热温度。 |

4、有余胶

|

原 因 |

解决办法 |

|

1)干膜质量差,贴膜过程中呈现偶尔热聚合。 |

换用质量好的干膜。 |

|

2)干膜暴露在白光下构成部分聚合。 |

在黄光下进行干膜操作。 |

|

3)曝光时刻太长。 |

缩短曝光时刻。 |

|

4)照相底版暗区光密度不行,构成紫外 光透过,部分聚合。 |

曝光前查看照相底版,丈量光密度。 |

|

5)曝光时照相底版与基板接触不良构成虚光。 |

查看抽真空体系及曝光结构。 |

|

6)显影液温度太低,显影时刻太短,喷淋压力不行或部分喷嘴阻塞。 |

调整显影液温度和显影时的传送速度,查看显影设备试显影点确认参数。 |

|

7)显影液中发生很多气泡,下降了喷淋压力。 |

在显影液中参加消泡剂消除泡沫。 |

|

8)显影液失效。 |

替换显影液。 |

5、显影后干膜图画含糊,抗蚀剂发暗发毛

|

原 因 |

解决办法 |

|

1)照相底版明区光密度太大,使紫外光受阻。 |

曝光前查看照相底版,丈量光密度。 |

|

2)显影液温度过高或显影时刻太长。 |

调整显影液掉落及显影时的传送速度 |

6、镀层与基体结合不牢或图画有缺点

|

原 因 |

解决办法 |

|

1)图画上有修版液或污物。 |

修版时戴细纱手套,并留意不要使修版液污染线路图画 |

|

2)化学镀铜前板面不清洁或粗化不行。 |

加强化学镀铜前板面的清洁处理和粗化 |

|

3)镀铜前板面粗化不行或粗化后清洗不洁净 |

改善镀铜前板面粗化和清洗 |

7、镀铜或镀锡铅有渗镀

|

原 因 |

解决办法 |

|

1)干膜功能不良,超越有用期运用。 |

尽量在有用内便用干膜。 |

|

2)基板清洗不洁净或粗化外表不良,干膜粘附不牢。 |

加强板面处理。 |

|

3)曝光过头抗蚀剂发脆。 |

用光密度尺校对曝光量或曝光时刻。 |

|

4)曝光缺乏或显影过头构成抗蚀剂发毛,过缘起翘。 |

校对曝光量,调整显影温度和显影速度。 |