导言

经过几十年的开展,沟通伺服技能日臻成熟,功用不断提高,已成为工业主动化范畴的支撑性技能之一,广泛使用在数控机床、纺织机械、主动化流水线等范畴。在这些范畴中,经过操控伺服电机旋转来带动作业台移动的使用较为常见。本文介绍一种契合工业使用要求的单轴操控体系,体系主要由触摸屏、可编程操控器、伺服电机和配套伺服驱动器组成。其间,触摸屏作为人机界面,可完成对体系的实时监控,操作便利。为确保主从PLC间的数据通信,体系加入了Profibus—DP协议。文中对体系的硬件选型、接口和程序规划做了较为具体的论述。试验证明该体系契合规划要求,有较好的工程使用价值。

1 体系规划要求与硬件选型

在该体系中,滚珠丝杠、导轨和伺服电机组成传动装置。作业台由导轨支撑,安装在滚珠丝杠上,丝杠经联轴器与伺服电机转子相衔接,完成将电机的旋转运动转为作业台的直线运动。体系作业过程中设有如下要求:规划作业台具有主动和点动两种作业形式,主动形式下,能经过触摸屏参数输入窗口设置作业台移动值,要求每单位输入对应作业台移动1 mm:点动形式下,可经过触摸屏或现场左右点动操控按钮,手动操控作业台移动。两种形式作业时,触摸屏端相应作业形式指示灯点亮。体系应设有紧迫中止功用,以确保体系作业安全。

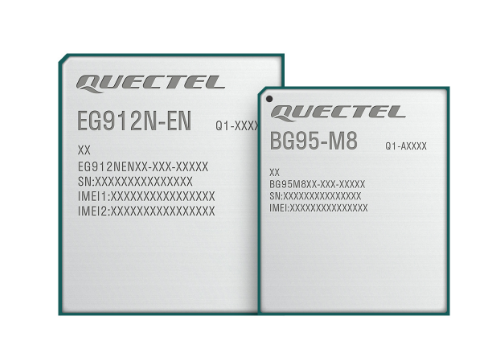

体系硬件部分选型如下:一般PC:西门子S7-300(CPU315—2DP)和S7—200(CPU224晶体管)PLC:西门子TP177B color PN/DP 5.7英寸五颜六色液晶触摸屏:珠海运控60BL3A20—30H沟通伺服电机,电机额外输出功率200W,额外线电流1.3A,额外线电压119.8V,额外转矩0.637 Nm,额外转速3000r/m,额外电压220V,配2500线光学编码器,所带编码器直接安装在电机转子上:驱动器选用与伺服电机配套的珠海运控PSDA0233A8全数字沟通伺服驱动器。该驱动器具有方位、速度、模仿调速等八种作业形式,驱动器内置电机专用数字处理器,以软件方法完成了电流环、速度环、方位环的闭环伺服操控,具有杰出的鲁棒性和自适应才能,适应于各种需求快速呼应的精细转速操控与定位操控的使用体系。一起,该驱动器具有电机过流、过压、欠压、过负载、编码器毛病等完善的维护机制。

2 伺服操控部分硬件规划

在该体系中,S7-200PLC、伺服驱动器和伺服电机组成伺服操控部分。该节要点介绍S7-200PLC与驱动器的接线和驱动器参数设置。

2.1 PLC驱动器接线

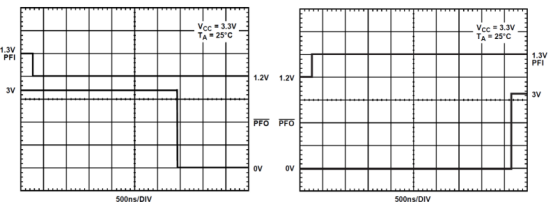

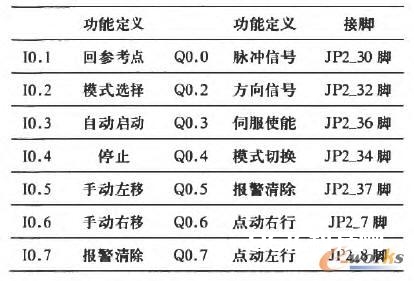

PLC和驱动器接口配线中,驱动器端用到了JP1和JP2两个端口。其间,JPI端口用于衔接编码器,经过此端口,编码器由双绞屏蔽线向驱动器发送脉冲反应;JP2是方位指令输入输出端口,该端口为50PIN高密接口,用于完成与57-200PLC的数据交换。57-200PLC作为运动操控从站,其部分输入/输出口界说和与驱动器的衔接管脚如表1所示。其间,10.0-10.5接外部操控按钮,接纳外部相应动作指令输入。因为PLC输出为f24V信号,因而脉冲和方向接线端子输出选用共阴接法,体系以Q0.2作为方向操控信号接线端子,当置0时作业台前行(远离伺服电机),置1时撤退。

表1 部分57-200接口界说和管脚衔接

2.2 驱动器参数设置

接线完成后需进行驱动器参数设置。依照规划要求,对应于体系所要求的两种作业形式和复位功用,驱动器应进行不同设置。其间,主动形式作业时,驱动器作业在方位形式下,电机据输入脉冲指令作业,带动丝杠作业;点动形式和回原点操作时,驱动器作业在速度形式下,电机据外部I10挑选内部速度作业。为此,将伺服驱动器设定为混合操控操控形式。两种方法的切换由PLC输出口Q0.4决议(置0时方位形式,置l时速度模)。驱动器两种形式下,也需求进行相应的参数设置。以混合形式下的位控参数设置为例,驱动器输入脉冲指令类型选为脉冲+方向形式:电机方向指令取反操控选用出厂值设置;速度与方位增益用于调整负载功率变化时伺服电机作业作用,在功率选型合理情况下,增益参数在出厂前已被调整至较合理值,这儿暂不做更改。该例的参数设置如表2所示。