1 概述

高炉主卷扬是高炉上料体系的心脏,高炉锻炼质料有必要通过主卷扬料车输送到炉缸内,所以,它的安稳和顺行直接关系到高炉的正常出产,一旦呈现毛病将极大地影响整座高炉的出产。炼铁厂5#高炉上料主卷扬采用了A-B公司型号为1336PLUS 的变频调速体系,体系工作过程中,表现了变频调速的优越性,一起也暴露了一些不合理的要素,这就要求咱们要进一步完善体系以确保高炉主卷扬体系的安稳、工作。

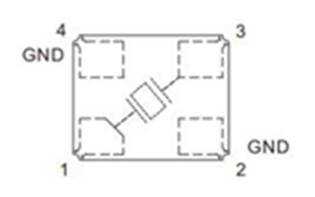

2 主卷扬调速工作曲线图

依据高炉锻炼工艺对主卷扬工作速度的要求如图1所示。

3 问题提出

技术改造后通过两年多的出产工作,发现变频调速体系存在一些不足之处。当因变频器及外部毛病忽然形成泊车时,这时料车假如装满料且停于半空中,在变频器以7.5 Hz重新发动工作时,因为重力效果,重料车下滑,会不受变频器及电动机的操控;而轻料车却不受操控形成冲顶,终究导致的结果是料车冲出轨迹,撞坏钢梁,乃至扯断直径为30 mm 的钢丝绳,最严峻的一次迫使高炉休风停产24 h,给高炉的出产带来极大的丢失。

4 料车“飞车”原因剖析

为什么会存在这样的问题?通过现场剖析及证明,首要原因是因为卷扬料车是重力性负载,在本来的传统操控电路规划中,制动抱闸电源一般直接取自电机定子绕组,即电机得电产生力矩后抱闸得电翻开,若电机失电则抱闸随之失电制动。但在运用变频器时电机的电源频率与工频电源不是全过程共同,而一般运用的抱闸其频率又是按工频规划的,因而抱闸电源有必要取自变频器输入电源端。这样就可能引起在料车跋涉或在轨迹半途泊车再起动时,因为种种原因抱闸操控电路得电翻开抱闸,而变频器无输出或输出力矩不行而使电磁力无法战胜料车的阻力矩,形成料车在重力效果下的失控飞车及下滑。

5 提出改造计划

为了避免上述情况的产生,通过技术上的评论,提出了两套可行性的改造计划:

1)力矩检测法要求在变频器到达必定力矩时翻开液压制动器,这时变频器现已产生足够大的力矩可抗衡重力对料车的影响;

2)电压检测法设定必定规模的电压值,工作过程中当电压超越额外电压值时,零压回路动作,使变频器中止工作。

5.1 力矩检测法

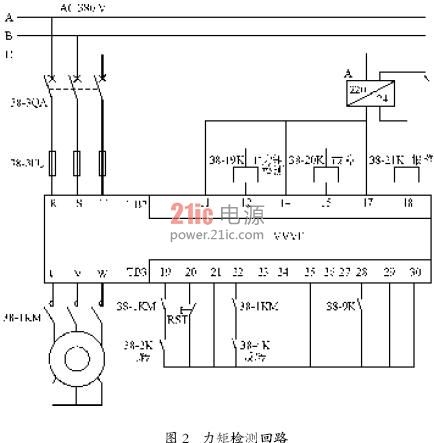

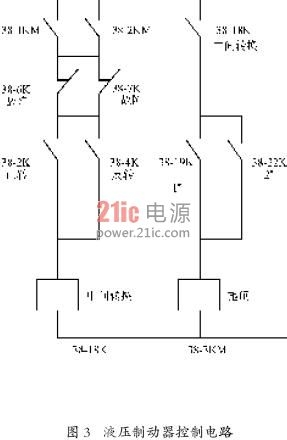

图2所示是高炉主卷扬变频调速体系主回路操控图和力矩检测回路,R、S、T为变频器输入端子,U、V、W 为输出端子,38-1KM 为主回路接触器,38-2K和38-4K是正回转继电器常开触点,38-20K是毛病继电器,取端子15、14,38-21K 是报警继电器,取端子18、17;图3 是液压制动操控电路,38-6K 和38-7K是检测变频器体系是否正常的毛病继电器常闭点,38-18K 是液压制动回路中心转化继电器,

38-19K 和38-22K 是1# 和2# 变频器力矩检测回路继电器的常开点。具体方法是在变频器的两个端子11与12直接一个力矩检测电路,当发动变频器后,变频器的输出电流值有必要到达乃至超越额外电流的30%时,端子11 与12才会接通,使得38-19K动作。

在图3 的液压制动器操控回路中,当38-18K 动作后,38-19K 得电动作,38-3KM(抱闸接触器)才得电动作,液压制动器翻开,这时变频器现已产生足够大的力矩来抗衡重力对料车的影响,料车开端上行,这便是力矩检测法,它的首要效果在于料车开端跋涉或在轨迹途中,假如变频器毛病或外部毛病致使重料车悬在半空中,重新起动后,力矩检测产生效果,在变频器产生足够大的力矩后,液压制动器才会翻开,然后避免了料车下滑现象的产生。

5.2 电压检测法

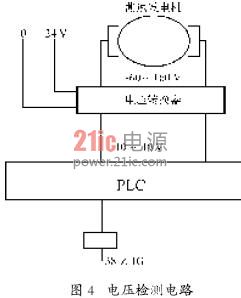

如图4所示,在电动机的轴端加装一个测速发电机,与主卷扬电动机同步旋转。在正常工作的情况下,测速发电机产生的电压较高,一般在-60~+60V之间,有必要在中心接一个电压转化器,通过电压转化器得到的电压一般在-10~+10 V之间,当装满料的料车因重力的效果失控下滑时,因为速度较正常工作快得多,测速发电机这时产生的电压会忽然升高,当超出-10 +10 V的规模时,PLC会检测到一个不正常的高电压,这时PLC 会宣布指令使38-ZHG动作(38-ZHG继电器的常闭点串接在零压回路),变频器的零压操控回路断电,变频器中止工作,使得液压制动器刹车,避免料车持续下滑,这便是电压检测法。

6 结语

通过改造并运用后证明,以上办法切实可行,5#高炉主卷扬变频调速体系飞车现象也不再产生。在此次改造过程中,积累了许多名贵的实践经验,对其他几座高炉卷扬上料变频调速体系有着重要的指导意义和学习效果。