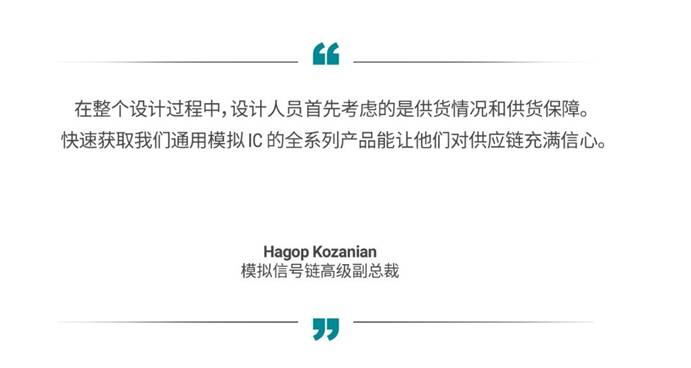

现如今的电动机方位传感方法多种多样,光学编码器因其高准确度和易受微操控器操控的标准化“ABI”输出而倍受电机操控体系规划者的喜爱。

但因为多种原因,非触摸式磁性方位传感器现在成为了更好的挑选。因为磁性方位传感器的尺度更小,可以抵挡尘埃、油脂、水汽等污染物,因此可以作用于对尺度和/或可靠性有更高要求的使用。

在曩昔,有一个对磁性方位传感器晦气的趋势:新式无刷直流(BLDC)电动机在整体上有高功率方针,以削减功耗。与此同时,规划者被赋予了添加新电机力矩的使命,完成电机的低转速运转,以支撑直接驱动体系。终究,变速器将不再是必需品,这就大大下降了物料本钱。

要使得力矩和功率到达最大化,无刷直流电动机在高转速下就有必要有一个极端准确的发动机旋转视点数据——使用传统的磁性传感器是很难得到的。现在,新一代产品现已完成了传感器规划的一大打破,它们可以简直彻底准确地丈量高转速下的旋转视点。

怎么完成视点丈量

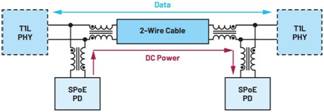

一个无刷直流电动机包括了一个永磁电动机(转子)和三个或三个以上等距的固定线圈(定子)。经过操控固定线圈中的电流可以构成一个恣意方向和巨细的磁场。力矩来源于转轴上运转的转子和固定线圈之间的引力和斥力。

当固定线圈磁场与转子磁场彼此笔直时,力矩到达最大值。所丈量的转子视点反应到经过固定线圈操控电流的体系(见图1),发生一个笔直磁场。

图1:一个无刷直流电机操控体系需求经过磁性方位传感器(一般用于轿车范畴)或光学方位

Fig. 2: A PMSM draws on a similar feedback loop to a BLDC motor\’s.

可是霍尔开关阵列的准确度和准确度常常达不到高功能发动机对力矩和使用率的要求。相反地,磁性编码器(将霍尔传感器集成到硅芯片中的一个半导体)可以发生高准确度、高分辨率的方位数据。它可以对停止状况或低转速下的转轴进行准确的丈量。与工业使用常用的光学编码器不同,磁性方位传感器不会遭到污染物的影响,且占用空间很小。

另一方面,大大都霍尔传感器芯片有两大缺点:传输推迟导致的高转速下动态视点差错;在杂散磁场环境下需求屏蔽办法。

这些缺点会添加体系本钱,削弱体系功能。动态视点差错补偿需求很强的处理才能,对杂散磁场中的%&&&&&%进行额定的维护也会添加硬件的物料本钱。

动态视点差错的原因

霍尔传感器芯片接连地抽样读取转轴上磁铁的磁场强度。芯片被安装在一个固定方位,其外表平行于旋转磁铁的外表,芯片和磁铁之间一般有1到2毫米的空地。

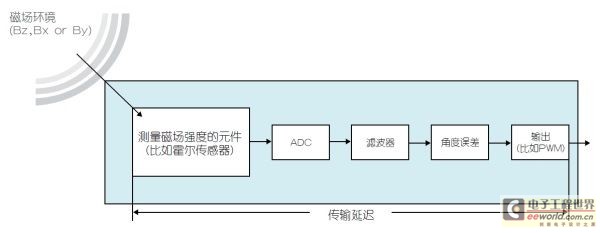

芯片中包括一个信号调理与处理回路,将丈量出的磁场强度换算为转子的视点方位(以度数方式)。这一转化所需的时刻便是芯片固定的传输推迟(见图2)。不同芯片推迟继续的时刻不等,但当今市场上的芯片传输推迟一般在10μs到400μs之间。

图2:磁性方位传感器中的信号处理导致传输推迟

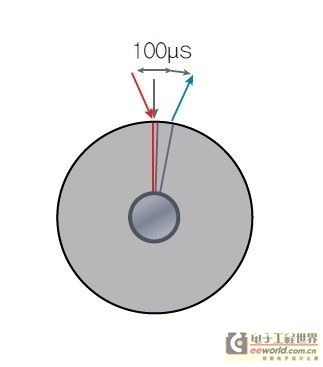

图3显现了动态视点差错的添加。假定芯片在转子处于红线方位时读取磁场强度,且芯片在转子滚动时的传输推迟为100μs。当芯片将磁场强度换算为视点时,转子用100?s的时刻转到了蓝线方位——但芯片向ECU或MCU显现转子仍在红线方位。

图3:动态视点差错和转速之间的线性关系