摘要:针对齿轮等具有凹凸结构的工件对感应加热淬火的特殊要求,同步双频感应加热电源应运而生。同步双频感应加热齿轮淬火不只精简了齿轮的制作工艺,也降低了能耗,进步了功率。对感应加热电源及同步双频感应加热电源进行了研讨,详细剖析了同步双频感应加热电源的电路结构及运用优势,并进行了理论剖析和仿真研讨。选用1台MPS系列MOSFET高频感应加热电源以及1台IPS系列IGBT中频感应加热电源建立实验台,对一件12齿的齿轮工件进行同步双频感应加热的实验,验证了该双频拓扑结构和参数的正确性,得到的电路波形与仿真波形根本符合。

关键词:电源;感应加热;同步双频;齿轮淬火

1 导言

全球动力匮乏和自然环境的污染问题日益加剧,先进热处理制作技能因为具有可削减能耗、降低本钱和削减环境污染的长处而备受注重。

感应加热淬火电源技能是现在热处理的重要工艺之一,与其他传统加热办法比较,其速度快、清洁程度好、能准确加热、能耗低、易于操作且自动化程度高。我国热处理职业的“十二五”开展规划中就明确提出了开展感应加热工艺、设备及相关技能的重要开展方针。同步双频感应加热电源技能不只精简了齿轮的制作工艺,也降低了本钱和能耗。因而,齿轮同步双频感应淬火关于科学研讨和工业运用都具有重要意义。

2 感应加热电源用于齿轮淬火

感应加热电源有串联谐振和并联谐振两种结构。除逆变器结构的差异之外,前者选用大电容滤波,后者选用大电感滤波。感应加热电源的频率分为低频(500 Hz以下)、中频(1~10 kHz)、超音频(20~75 kHz)和高频(100 kHz以上)。

感应加热关于进步金属器材的抗磨损性和疲劳强度十分有用,具有工件外表硬度高、脆性低、疲劳强度高、变形小,以及加热温度、淬硬层深度等参数简单操控等特色。但是关于相似齿轮这样具有凹凸外表结构的工件而言,选用惯例的单频感应加热技能无法到达令人满意的处理作用。

在对非均匀柱状器材的外表加热时,为到达均匀的加热深度,工件的不同部分在感应加热时需求不同的频率。齿轮存在齿顶和齿根,选用高频感应加热齿轮外表淬火,感应电流产生的热量在外表敏捷传导,齿顶彻底硬化,但齿根硬化缺乏。此外,这种处理办法还易在齿根面上添加残留应力,导致开裂的产生。选用中频感应加热齿轮外表淬火,热量在齿根传导,因为齿根的凹面形状,热量在传导进程中以指数方式递减,齿根有用硬化,而齿顶却硬化缺乏。

运用单频电源时,齿轮感应加热进程需分为两个阶段;但运用双频感应加热电源时,加热进程可在同一阶段完结,进步了作业功率。具体操作为:高频用来加热接近感应电源的器材外表部分,如齿轮的凸起边际;中频用来加热齿根。

3 同步双频感应加热电源电路原理剖析

3.1 同步双频感应加热电源

为了到达使齿轮加热淬火进程中几许外表受热均匀的意图,将中频感应加热电源与高频感应加热电源相结合。同步双频感应加热技能把中频和高频连接到一个一起的输出端,运用一起的感应器,这使得被加热部件的不同部分得以被相适合的频率所加热淬火。

同步双频感应加热淬火进程中无需频率的改变,而是使中频和高频电源同步作用到一个感应器上,将一个中频基频振动作用在一个高频振动上。中频和高频的幅值是彼此独立操控的,依据作业状况的需求各自进行功率及频率的调理,使得感应加热电源对齿轮的齿根和齿顶淬火深度和作用的操控到达最优。将中频(10~25 kHz)及高频(200~900 kHz)结合时,中高频份额、实际运用频率首要取决于加热深度。整体而言,加热深度不大于1 mm时需求较高的频率,大于2 mm时需求的频率更偏中频。

3.2 同步双频感应加热电源电路结构

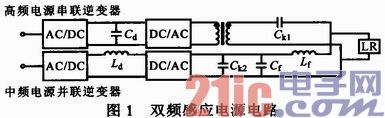

双频感应电源选用双逆变桥结构,如图1所示,高频电源选用串联逆变器,中频电源选用并联逆变器。高频和中频一起输出到一个感应器,两种频率的电源幅值和频率各自被调控。Lf,Cf组成高频滤波器,阻挠高频电压反应至中频输出端,Ck1可阻挠中频电压反应至高频输出端。