1. 项目概述:

本冷冻站气体站监控体系是用于重庆啤酒股份公司总厂搬家的新建项目,甲方对此操控体系的自控要求十分高,以此为各个子公司的演示工程。作为重要的出产动力体系,除需监控的工艺进程参数比较多外,还要把首要工艺设备的运转参数用通讯方法收集到电脑中会集监控。

2. 检测及操控要求描绘:

体系选用两台计算机作为中控室办理和操控渠道,以会集与涣散相结合的操控方法。对整个制冷、空压、N2、CO2等体系进行会集监控办理。模仿并显现体系中设备的运转状况,便利操作人员办理整个体系。

在上位机组态画面上可完成如下功用:模仿显现制冷、空压、N2、CO2体系中首要设备的运转状况。显现所收集的温度、压力、流量等参数,主动记载,守时打印温度、压力、流量、电参数等相应报表。设备毛病报警,提示毛病原因并记载。在上位机上可随时对现场一切操控器中的操控设定值和报警设定值等参数进行设定。

具有分级其他密码维护操作功用。

3. 冷冻紧缩机操控部分

3.1 单台螺杆机组主动操控:

由配套操控器现场操控,操控器与上位计算机进行数据通讯。

3.1.1体系多台螺杆机组机及相关设备联网主动操控:

依据数据通讯数据及其它检测数据,对6台空调工况制冷紧缩机、2台规范工况制冷紧缩机,蒸腾器(氨分板换)以及冰水酒精水循环体系选用主动检测操控;首要有:

3.1.2 依据机组吸气压力或蒸腾温度或出水温度对该体系的机群进行全主动操控,能够依据机组吸气压力或蒸腾温度或出水温度进行单个机组主动开停机,主动增减载。主动依据机组的运转时刻或人为指定来承认各台机组的运转优先级;

3.1.3 显现机组运转时的吸气压力、排气压力、喷油压力、吸气温度、排气温度、喷油温度、油加热温度、能级、电机电流、蒸腾温度、冷凝温度、总运转时刻等参数;对机组的一切非正常运转状况可完成主动维护报警或停机,如泵氨走漏报警及事端排风机连锁; 压差维护报警;低压循环桶的液位超高报警;冰水流量报警、水温报警;机组其它维护报警;冷冻站氨走漏报警;报警体系和事端排风机连锁操控;并显现毛病称号;

3.1.4 可依据紧缩机组排气压力的巨细分组操控冷凝器风机、水泵的开停,并主动合理地操控其敞开的台数;

3.1.5选用液位操控器(八套:氨分三套,高、低压循环桶各一,进出冷媒罐;冰水罐两台一套);用电磁阀对桶泵机组液位进行主动操控,完成低液位主动供液,液位超高主动报警,液位接连显现,并联锁该体系的紧缩机,设有氨泵欠压主动维护,氨泵的压差维护,报警等。

3.1.6 卧式氨液分离器的液位由液位操控器操控,液位接连显现;

3.1.7 冰水出水温度操控(两板换温度操控体系由板换模块配套自带);

3.1.8 冷媒泵变频操控(一台) ;

3.1.9 冰水流量、冷媒流量、温差检测位(热量检测)显现积算;

3.1.10冰水、冷却水温度、压力;酒花库温度检测操控;

3.1.11具有长途手动功用及手动---主动切换功用;

盘内部分实物图:

4. 空气紧缩机操控部分

体系共有6台空气紧缩机,两台冷干机。

4.1单台螺杆机组主动操控:

由配套操控器现场操控,操控器与上位计算机进行数据通讯。

4.2 体系多台螺杆机组联网主动操控

4.2.1. 依据缓冲罐压力对机组进行全主动操控,主动依据机组的运转时刻或人为指定来承认各台机组的运转优先级,

4.2.2.现场机与中控室上位计算机组态软件进行通讯,在上位机显现运转参数、状况及毛病称号,进行数据设定。(显现机组运转时的排气压力、排气温度、油压、油温、能级、电机电流、总运转时刻等参数;能够依据机组排气压力进行单个机组主动开停机,主动增减载。对机组的一切非正常运转状况可完成主动维护报警或停机,并显现毛病称号。

4.2.3.对体系规范空气流量进行检测;

4.2.4 对冷干机运转时刻,温度进行实时监测报警和转化操控。

4.2.5 具有长途手动功用及手动---主动切换功用;

5. N2、CO2体系操控部分

N2、CO2机组由机组操控器操控,其工作状况由各机组操控器与上位机通讯显现,部分重要功用参数可由上位机显现操控,如紧迫维护泊车等;CO2贮罐液位接连显现;N2纯度显现;N2 规范流量显现;CO2规范流量显现;机组运转时的N2、CO2压力、温度、机组油压、油温、电机电流、总运转时刻等参数;对机组的一切非正常运转状况可完成主动维护报警或停机,并显现毛病称号。具有长途手动功用及手动---主动切换功用;

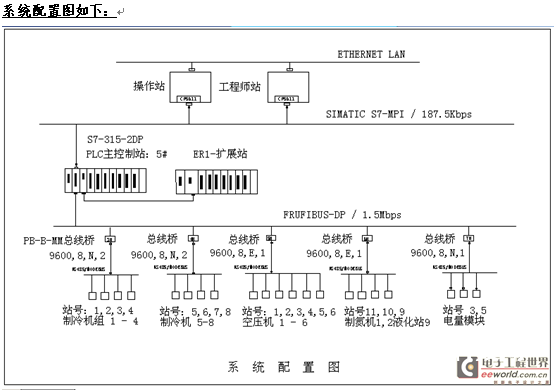

6. 操控体系规划

在中心控室装备有两台操作员站监控电脑,以WINCC组态人机界面。以工艺流程图实时模仿整个冷冻站一切设备的运转状况,供应报警、曲线、表格等功用供剖析办理。预留嵌入视频监督功用,预留以太网接口便于上厂级数据中心。

电气操控体系以西门子S7-300PLC为操控中心。收集冷冻站机电设备的运转状况,如低压循环筒、氨液分离器液位、酒精水罐等设备的液位、温度。蒸腾式冷凝器、氨液低压循环桶的氨泵、冷媒供应循环为主动操控运转。

紧缩机组、空压站、氮气站、二氧化碳回收站、燃气站为独立的操控设备,都具有MOUDBUS/485通讯接口,选用PB-B-MM总线桥把各设备衔接到DP总线上,各运转状况数据经S7-300PLC上中控室电脑,会集监控机组的运转状况。

整个体系选用上下位机会集与涣散相结合的操控方法。

冷冻站体系紧缩机组为自带的操控体系,本操控体系包含除开紧缩机外的配电设备的低压电成套操控柜, 首要被控设备包含蒸腾式冷凝器的风机水泵,酒精水冰水的循环泵、供液泵,氨泵,排风扇等。

PLC体系一切I/O点留有10%以上余量,预留与办理网衔接的以太网接口,驱动程序选用OPC协议,与出产办理体系完成敞开的通讯。

7、制冷机组运转参数收集监督

制冷机组是本身配套的操控体系,预留现场通讯总线(RS485),通过PB-B-MM总线桥把八台紧缩机组操控器衔接到DP总线上,按紧缩机操控器的通信协议把运转状况数据收集到上位机,显现运转参数、状况及毛病称号,进行数据设定。显现机组运转时的排气压力、排气温度、油压、油温、能级、电机电流、总运转时刻等参数等,并记载重要参数的运转曲线。