XKR-200、350C02气体维护焊半主动弧焊机运用说明书

![]()

一、概述:

XKR-200、350型二氧化碳气体维护半主动焊机是我厂吸收国内外同类型焊机的长处改善出产的新式焊机,参阅日本松下YM-505KE焊机、日本OTC焊机的长处,我厂加以吸收改善研发制造出XKR型系列二氧化碳气体维护半主动焊机。

我厂出产的XKR型C02气体维护焊机在功用优于国内同类型焊机,杰出特色具有杰出的引弧特性,引弧成功率为95%以上。电弧焚烧安稳、飞溅小、熔深大、焊缝成型好。暂载率大于60%,对电网电压吸动有较强的补偿才能,并具有焊接完毕后延时主动断电,节能操控电路。

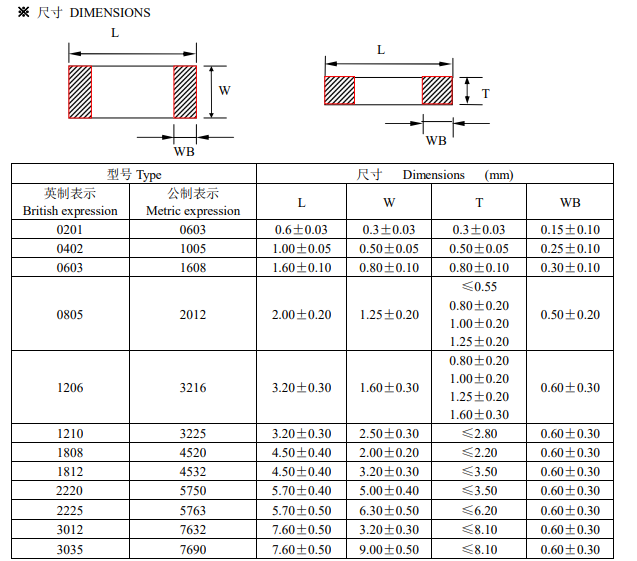

二、技能数据:

机型与项目 |

SKR-200 | SKR-350 |

| 电源电压 | 三相380V 50HZ | 三相380V 50HZ |

| 电源电压答应动摇规模 | 380V±10% | 380V±10% |

| 空载电压 | 33V | 45-55V |

| 焊接电压 | 16-24V | 17.5-31.5V |

| 焊接电流 | 40A-200A | 70A-350A |

| 外特性 | 恒压特性 | 恒压特性 |

| 额外负载持续率 | 60% | 60% |

| 额外输入容量 | 10KVA | 18.1KVA |

| 送丝速度 | 2-10m/min | 2-14m/min |

| CO2气体流量 | 25L/min | 25L/min |

| 适用焊丝直径 | Φ0.6 Φ0.8 Φ1.0 | Φ0.8 Φ1.0 Φ1.2 |

| 适用板厚 | 1-4mm | 2-10mm |

| 冷却办法 | 风冷 | 风冷 |

| 分量 | 110kg | 150kg |

| 外形尺寸 | 355*715*690 | 355*715*690 |

三、作业原理:

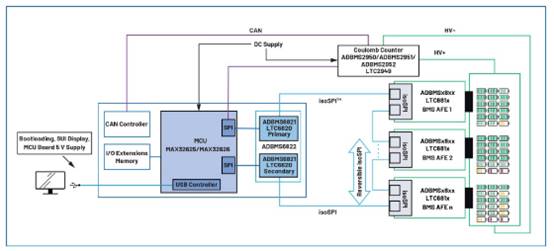

1、电气方框图见(图一)

XKR-200、350、500型CO2焊机电气体系主要由五部分组成,即电源主回路遥控盒,操控电路、送丝机、焊枪。

由图可见,操控电路是整个电气体系的中心,依据焊接要求具有下列功用。

(1)履行由遥控盒来的焊接操控信号,分别对焊接电压、焊接电流进行调理。

(2)依据焊接要求,焊接搬运操控电路分别在引弧时进行高电压、慢送丝操控,在引弧完结后,主动转入标准焊接操控和灭弧瞬间消除熔球的操控,以及送气断气的操控。

(3)停焊时,对主变压器进行延时断电操控。

(4)外电动摇时的补偿操控。

2、体系作业进程简述见(图二)(详见原理图)

(1)主电路

由变压器TM可控硅整流模块Va-Vf,平衡电抗器L1,滤波电抗器L2等组成。主电路采双反量形带平衡电抗的整流办法,输出接连可调的直流电压。

(2)触发电路

采用过零同步办法,(57)点操控电压经可编程单结晶体管(PUT管)移相及构成脉冲列,由输出放大管,经过驱动可控整流模块,完结焊接电压的接连可调。采用光耦阻隔办法具有灵敏度高,作业兼的长处。

(3)送丝机电路

由V55及V57、N7、V62等组满足波可控整流电路输出直流可变电压,作送丝电机M2的供电电源,SA6为手动送丝开关、改动(47)点的电压,可调理送丝电机的速度。

(4)作业进程

按下焊枪开关SA5,电磁阀获电吸合,送气,供电开端。首要,高电压慢送丝引弧。完结引弧后,体系转为标准的作业电压及送丝速度。当送开焊枪开关,为避免焊丝结尾与溶池粘连消螺球电路动作,确保收弧的安稳。

引弧BG95导通。J3获电吸合,高电压,慢送丝转成焊接电压,焊接电流。

松开焊枪QA1、J2失电开释,送丝中止,先停丝,GB94导通。输出恰当的电压,避免焊丝的结尾和熔池粘连。消熔球后停电。因为J1的延时开释,电磁阀持续吸合,完结滞后送气。松开焊枪开关约25秒钟GB96截止,J4失电沟通CJ开释,主电路供电中止,完结空载节电。

四、装置与操作

1、装置注意事项

(1)设备外接稳妥容量15A

XKR-200 设备外接稳妥容量15A

XKR-350 设备外接稳妥容量30A

XKR-500 设备外接稳妥容量50A

(2)电源输入端电缆4 mm(铜芯)

(3)衔接三相380V的电源线时,不需要定相位

(4)焊机外壳有必要接地,接地导线为10mm

(5)输出(+)端接焊枪,(-)极接工件,电缆接头要衔接结实

(6)气瓶要有固定支架,避免倾倒形成事端

(7) 海拔高度不超越1000 m

(8)环境温度-10—40℃

(9)运用场所无剧烈轰动和波动

2、装置办法

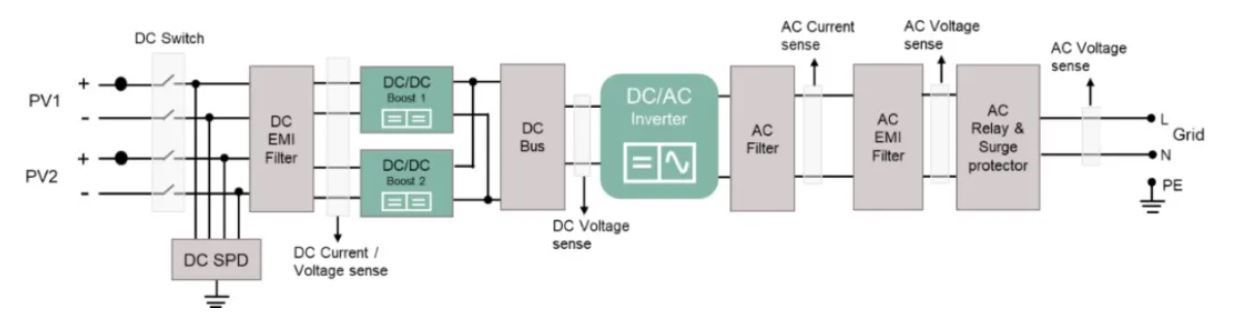

焊接电源、送丝机、操控盒、焊枪和气瓶、加热减压流量计的衔接办法(图三)

序号 |

称号 |

序号 |

称号 |

1 |

遥控盒插座 |

13 |

焊丝盘 |

2 |

遥控盒操控电缆 |

14 |

压紧调理把 |

3 |

遥控盒 |

15 |

焊枪操控电缆插座 |

4 |

输出端(一) |

16 |

送丝焊机 |

5 |

35mm2地线电缆 |

17 |

焊枪 |

6 |

输出端(+) |

18 |

流量计加热插座 |

7 |

35mm2送丝机电缆 |

19 |

输入电缆接线端子 |

8 |

送丝机插座 |

20 |

气体减压加热流量计 |

9 |

送丝机操控电缆 |

21 |

地线接线端子 |

10 |

气管 |

22 |

气瓶 |

11 |

送丝组织 |

23 |

气瓶固定架 |

12 |

手动送丝开关 |

24 |

工件 |

在衔接各种电缆、接头、气管进程中按下述次序衔接

(1)衔接送丝机焊接电缆到焊接电源输出“(+)”端,并紧固;

(2)衔接地线电缆到焊接电源,输出“(-)”端,并紧固;

(3)衔接送丝机操控电缆到焊接电源,并旋紧到位;

(4)衔接气管从气瓶出口到送丝机电磁阀进气口,并扎紧;

(5)衔接遥控盒电缆到焊接电源“遥控盒电缆插座”并旋紧;

(6)衔接焊枪到送丝机“焊枪接头”并紧固;

(7)衔接焊机气管到送丝机“气体出口”,并扎紧;

(8)衔接焊枪操控电缆到送丝机“焊枪操控”插座并旋紧。

3、焊接预备

(1)焊丝盘的装置:

将符合规定的成盘焊丝装入送丝机的轴上,请注意焊丝的出丝方向要正确,旋紧轴端的挡板旋扭

(2)送丝机压把的调整见(图四)

按(图四)所示的方向穿好焊丝,焊丝要进入送丝轮的槽中,压紧压臂,调理压紧把手到适宜的方位

(3)开机

在开机前查看三相380V电压是否正确,地线衔接应当结实牢靠

查看焊接电源、送丝机、焊枪、操控盒、气瓶、减压流量计衔接是否正确。

闭合焊机电源开关、指示灯亮,机内的冷却电扇转

(4)查看气体流量

先将流量计开关调整下降至松动方位,后翻开CO2气瓶顶部的气阀(反之会形成流量损坏)将焊接电源前面板上气体查看开关打到“查看”方位;调整气体流量开关至适宜方位,此刻,则有气体由焊枪端部出口处喷出。

(5)手动送丝

将送丝机上的送丝开关搬到手动送丝方位,即可完结手动送丝,调理遥控盒焊接电流旋扭,可改动送丝速度的快慢,当焊枪导电嘴处焊丝伸出10—15mm时,立行将送丝开关搬到主动方位,送丝中止。

(6)焊接操作,标准调整

在焊接操作开端前

a.焊接办法开关置于CO2方位

b.气体维护开关置于焊接方位

c.操控盒电流调理旋钮,电压调理旋钮旋至必定刻度。

按下焊枪开关,引弧后调理遥控盒上的电压调理和电流调理旋钮,使电弧焚烧安稳、柔软、依据不同的焊接条件,焊接电流和焊接电压的联系见(表三)

焊接条件(参阅)

| 形对接 气体流量 10-20L/min |

板厚mm | 焊丝直径Φ | 空隙mm | 电流A | 电压V | 速度cm/min | 焊咀与母材间隔mm |

| 1.0 | 0.8 | 0 | 50-60 | 16-17 | 40-50 | 8 | |

| 1.2 | 0.8 | 0 | 60-70 | 17-18 | 40-50 | 8 | |

| 1.6 | 0.8 | 0-0.5 | 80-100 | 18-20 | 40-50 | 8 | |

| 2.3 | 1.0 | 0-0.8 | 100-120 | 20-21 | 40-50 | 10 | |

| 3.2 | 1.0 | 0-1.5 | 130-150 | 20-23 | 30-40 | 10 | |

| 4.5 | 1.2 | 0-1.5 | 150-180 | 21-23 | 30-30 | 10 | |

| 水平填角焊接气体流量10-20L/min | 板厚mm | 焊丝直径Φ | 脚长mm | 电流A | 电压V | 速度cm/min | 焊咀与母材间隔mm |

| 1.0 | 0.8 | 1.5-2.5 | 55-60 | 16-17 | 40-50 | 8 | |

| 1.2 | 0.8 | 3-3.5 | 70-80 | 17-18 | 45-50 | 8 | |

| 1.6 | 1.0 | 3-3.5 | 90-130 | 19-20 | 40-50 | 10 | |

| 2.3 | 1.0 | 3.5-4 | 130-150 | 19-24 | 35-45 | 10 | |

| 3.2 | 1.2 | 4-4.5 | 150-180 | 21-24 | 35-45 | 10 | |

| 角焊接气体流量10-15L/min | 板厚mm | 焊丝直径Φ | 空隙mm | 电流A | 电压V | 速度cm/min | 焊咀与母材间隔mm |

| 1.3 | 0.8 | 0 | 55-60 | 16-17 | 40-45 | 8 | |

| 1.6 | 1.0 | 0 | 65-75 | 15-17.5 | 40-45 | 8 | |

| 2.3 | 1.0 | 0 | 80-100 | 19-20 | 40-45 | 10 | |

| 3.2 | 1.2 | 0 | 130-150 | 20-22 | 33-40 | 10-15 |

(7)关机

焊接操作完毕后,按下列进程封闭焊机

a.封闭气瓶总开关

b.将气体维护开关拨到查看方位,流量计压力指示到“0”方位。调整流量计的流量旋钮,向左旋到封闭方位

c.封闭焊机电源开关

d.断开焊机外接的电源开关

五、常见毛病和扫除办法

1、焊缝缺点

| 焊缝缺点 | 发生原因 |

| 气孔 | 焊丝和作业有过量的油、锈和水;CO2气体维护不良(流量低,焊丝内硅锰含量缺乏,气体不纯,喷咀阻塞,漏气,风较大)。 |

| 裂纹 | 焊丝和作业有过量的油、锈和水;电流和电压合作不妥;溶深过大,母材焊缝含碳量过高;多层焊第一道焊缝过小,焊接次序不妥,气体的含水量过多。 |

| 咬边 | 弧长太小,焊速过快;焊枪方位不适宜,焊接电流过小,垫板的凹槽太深。 |

| 夹渣 | 前层焊缝的溶渣去除不洁净;小电流低速度时溶敷量过多,在坡口内进行左焊法、焊接溶渣流到前面去,焊接摇摆过大。 |

| 飞溅 | 焊接电流和电压合作不妥;焊丝和工件整理不良;导电咀孔径过大或过小,焊丝伸出过长。 |

| 溶深不行 | 焊接电流太小,焊丝伸出过长,坡口不恰当,视点过小,空隙过小。 |

2、常用毛病和修补

| 毛病现象 | 出产原因 | 修补办法 |

| 按焊枪开关无电压,无送丝 | (1)电源未接通 (2)焊枪开关坏 (3)焊枪电缆线坏 (4)电源稳妥烧(5A) |

(1)接通电源 (2)换焊枪开关 (3)接通操控线 (4)换稳妥 |

| 有空载电压无慢送丝 | (1)送丝稳妥烧(8A) (2)送丝机电缆断 (3)送丝操控板坏 (4)沟通接触器CJ-5触点坏 (5)遥控盒操控电缆线断 (6)遥控盒电流调理电位器坏 |

(1)换(8A)稳妥 (2)接操控电缆 (3)换送丝操控电缆 (4)换沟通接触器 (5)换操控电缆线 (6)换电位器 |

| 有慢送丝、无空载电压 | (1)遥控盒操控电缆断 (2)电压调理电位器坏 (3)触发板坏 |

(1)接操控电缆线 (2)换电位器 (3)换触发板 |

| 焊接电流失调或电压失调 | (1)电流或电压调理电位器坏 (2)操控线路板有问题 (3)遥控盒操控电缆线断 (4)遥控盒电缆插头接触不良 |

(1)换电位器 (2)换操控线路板 (3)接通操控电缆线 (4)旋紧插件 |

| 空载电压低,一般正常值为32-34V | (1)电源电压太低,小于350V (2)电源缺相 (3)触发板坏形成缺相 (4)主回路可控硅坏形成缺相 |

(1)添加供电容量 (2)接通三相电源 (3)换触发板 (4)换主回路可控硅 |

| 电弧不安稳,且飞溅大 | (1)焊接标准挑选不妥电流电压不匹配 (2)导电咀或送丝轮与焊丝类型不匹配 (3)替换沟通接触器后,相序接错 (4)送丝阻力过大 (5)主回路可控硅或触发板坏形成缺相 |

(1)调焊接标准 (2)换导电咀或送丝轮 (3)查相序 (4)清洗送丝管 (5)换可控硅或触发板 |

| 焊接电压,焊机电流均正常,但不引弧 | (1)接地线电缆断路 (2)焊件污或锈过多 |

(1)接通地线电缆 (2)铲除油污或锈 |

| 无维护气体 | (1)气路胶管断开 (2)气管被压或阻塞 (3)电磁气阀坏 |

(1)接通气路并扎牢 (2)查看气路 (3)修补或替换电磁阀 |

注:触发板坏或主回路可控硅形成缺相查看办法:测触发信号是否完全,按下焊枪开关,逐顺次测(29)与(30)、(31)与(32)、(21)与(22)、(23)与(24)、(25)与(26)、(27)与(28)各点直流电压,正常值为0.15-0.5伏之间。如某路无电压或许触发板某一路有问题,如某路电压过高,或许某一路可控硅操控极断。关机后进一步测该路可控硅操控极与阴极之间阻值,一般阻值在15-400之间。假如超出次规模可大略判别该可控硅坏。

六、产品成套

(1)XKR-200焊接电源……………………………………….1台

(2)送丝机(含操控电缆3m,导电电缆2m,气管5m)……………….1台

(3)气体减压加热流量计…………………………………….1只

(4)一线式风冷焊枪(或拉丝式焊枪)………………………….1把

(5)遥控盒(含操控电缆3m)…………………………………1只

(6)接地电缆6m……………………………………………1根

(7)偏口钳……………………………………………….1把

(8)导电咀0.8 1.0(机配1.01只)…………………………各1只

(9)产品运用说明书………………………………………..1本

(10)产品装箱单…………………………………………..1份

附图:电气原理图