导言

因为动力的稀缺,怎么使燃料资源运用更高效、更合理,已成为备受重视的民生大事。一起,燃气安全隐患问题也亟待解决。跟着技能的前进,相关研究人员逐步将操控理论应用于焚烧进程操控领域中。现在,西方发达国家焚烧操控技能开展比较老练,但产品本钱较高;我国焚烧操控技能相对落后,出产焚烧器以及焚烧操控设备没有清晰的质量安全规范,故欧盟焚烧操控安全规范的引进具有重大意义。

1 规划规范

本规划契合EN298:2003安全规范规范。该规范规则了鼓风或非鼓风燃气焚烧器和燃气用具的主动焚烧操控体系、程序操控设备和与之相衔接的火焰检测设备结构、功用、测验办法和标志要求。

2 要害技能

2.1 光电耦合器阻隔高低压技能

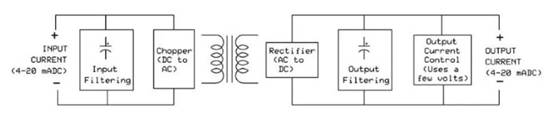

光电耦合器是一种把发光源、受光器及信号处理电路封装在同一密闭壳体内的器材,其内部结构如图1所示。作业时输入的电信号驱动发光二极管,使其宣布必定波长的光,被光勘探器接纳,发生光电流,经进一步扩大后,将电信号直接输出,即实了“电→光→电”的转化及输出。把光作为信号传输前言,输入端和输出端在电气特性上绝缘,这样就完成了“电阻隔”。

2.2 依据STC单片机ID的芯片加密技能

假如解密后的成果和EEPROM中的编码相匹配,则进入正常循环;不然,使程序跑飞的一起清空一切EEPROM。此外,考虑到若加密验证程序只放在主程序的开端履行,则有被专业破解人员直接越过加密验证程序的或许,故体系规划时选用周期性加密验证方法,进步体系保密性。

2.3 依据双MCU的FailSafe技能

FailSafe技能要求在紧急状况下能够当即堵截一切的风险输出以防发生事端,即完成“毛病导向安全”,也可称作“失效安全”。燃气操控器运用的特殊性决议了该体系对安全性要求比较高,本规划在选用冗余技能的前提下完成了FailSafe。冗余技能又称为储藏技能,其核心理念是运用体系并联模型来进步体系可靠性,一般分为作业冗余和后备冗余。本规划中选用前者,即多单元均匀担负作业,作业能力有必定冗余。

体系作业进程中,电磁阀对火焰的操控是影响安全的重要因素。当电磁阀翻开时即有燃气开释,若没有火焰存在是十分风险的,故需确保在没有火焰时电磁阀处于封闭状况。

如表1所列,规划运用两个MCU对电磁阀和火焰的状况进行检测和操控。在以为两个MCU一起呈现毛病的或许性十分低的前提下,当有一个MCU或相关器材呈现毛病时,会在另一个MCU的操控下封闭电磁阀,并堵截一切的风险输出,如燃气开释。假定每个MCU及相关部件呈现毛病的几率是1%,双MCU操控时呈现毛病的几率仅为0.01%,即经过双MCU操控完成了FailSafe。

3 体系规划

功用规划要求略——编者注。

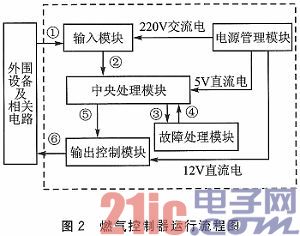

3.1 体系作业流程

燃气操控器的体系运转流程如图2所示,虚线框内的各模块是操控器中实践包含的模块,而左边矩形框内表明该操控器所要检测和操控的外围设备及相关电路。

图中编号与焚烧操控体系作业流程相对应:

①体系运转进程中,外围输入信号经过接口电路被操控体系的输入模块接纳;

②经过输入模块处理后的信号被中央处理模块所接纳;

③中央处理模块中的两个MCU对输入信号进行剖析和处理;

④经过毛病处理模块对体系运转毛病进行检测和处理,并将处理成果反馈给中央处理模块;

⑤中央处理模块将剖析和处理后的信号传输给输出操控模块;

⑥输出操控模块将低压操控信号经过继电器来操控高压信号,最终经过接口电路对外围设备运转进行主动化操控。

在以上各模块作业的进程中,均由电源办理模块供给恰当电压。

3.2 硬件规划

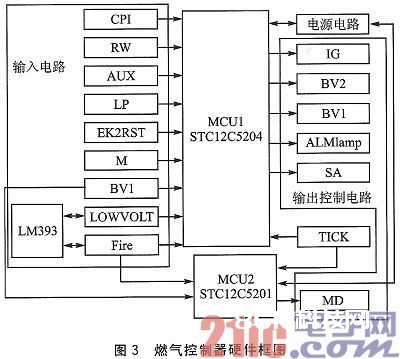

3.2.1 体系硬件电路

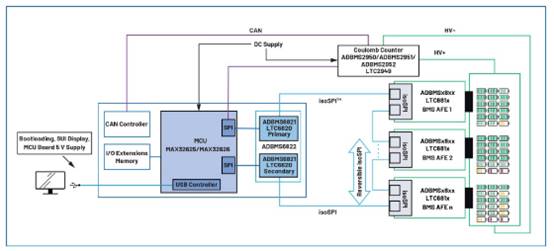

燃气操控器硬件框图如图3所示,首要包含主操控器STC12C5204、辅佐操控器STC12C5201、MCU同步电路、电源电路、输入电路、输出操控电路等几个部分。图3中呈现的英文缩写意义略——编者注。

3. 2. 2 体系输入电路

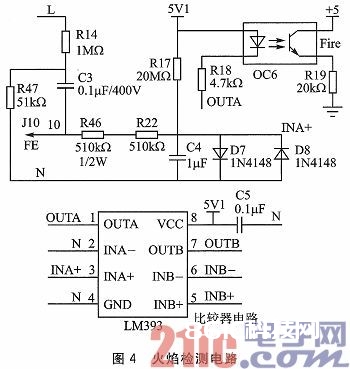

(1)火焰检测电路

图4为燃气操控器火焰检测电路图,首要运用火焰的导电性和整流效应而规划。火焰检测对体系来说十分重要,故勘探点Fire一起衔接到了MCU1和MCU2的I/O口上。

图4中FE为火焰勘探器,电阻R46、R22和电容C4构成低通滤波器。电阻R47和R14组成L型衰减器,使J10与N之间得到10.67 V沟通电压。%&&&&&%C3起到沟通耦合效果,使FE端得到纯洁的沟通信号。在FE焚烧时,1 mm内约发生两万伏高压脉冲,故电路中选用大功率电阻R46与R22,能够尽量摆开火焰探头与检测电路中比较器及光耦的距离,以维护电路。

无火焰存在时,FE端直流重量为零,在上拉电阻R17效果下,LM393同相输入端INA+电压为+0.7 V,比较器输出为逻辑1,光耦不导通,Fire为低电平;有火焰存在时,燃气焚烧器发生离子体,当电源供给的沟通电信号接触到火焰探针时,可在火焰上构成通路,相当于J10与零线之间接入一个二极管,具有单导游通特性,整流后波形如图5所示,此刻直流重量为负值。比较器同相输入端INA+为DC-0.7V,比较器的输出为逻辑0,光耦导通,Fire为高电平。

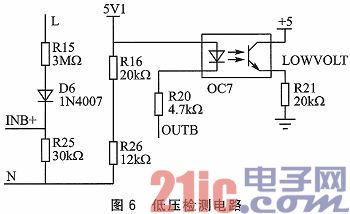

(2)低压检测电路

如图6所示,为燃气操控器低压检测电路图。因为电压缺少时会影响体系的正常运转,因而,需求对体系电压进行实时监测。

低压检测经过比较器和低压检测电路共同完成。图6中LOWVOLT是低压检测点,与主控MCU的I/O口相衔接,高电平表明检测电压偏低,低电平表明电压正常。网络点5V1比零线电压高5 V,经分压,反相输入端INB一的电压为1.875 V,同相输入端INB+的电压为30 kΩ/(30 kΩ+3 MΩ)×待测电压临界值为181.8 V,若同相输入端的电压低于反相输入端,即供电电压低于预设值,则光耦导通,LOWVOLT检测到上升沿。

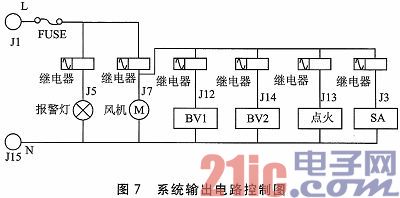

3.2.3 体系输出操控电路

体系输出操控电路逻辑如图7所示,毛病报警灯和风机连在干路上,其他电路包含两个燃气操控阀门、焚烧设备以及履行器均需承受风机的总操控,即只要在风机翻开的前提下,体系才答应进行输气、焚烧等动作。

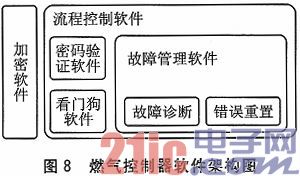

3.3 软件规划

3.3.1 体系软件架构

图8为燃气操控器软件架构图,显现了软件的首要组成部分及其嵌套联系。

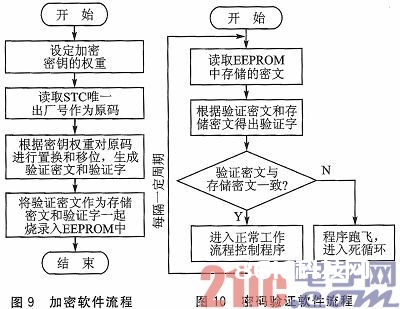

3.3.2 主控MOU芯片加密及加密验证软件规划

主控MCU加密根底是STC12C5201AD系列芯片的每一个单片机在出厂时都具有全球仅有的序列号(ID号),能够在单片机上电后经过相关指令从内部RAM单元F1H~F7H中存储的接连7个单元值来获取该单片机的ID号,运用其仅有性对MCU进行加密。此刻,再烧录流程操控程序则只能匹配当时芯片。加密软件流程、暗码验证软件流程如图9、图10所示。

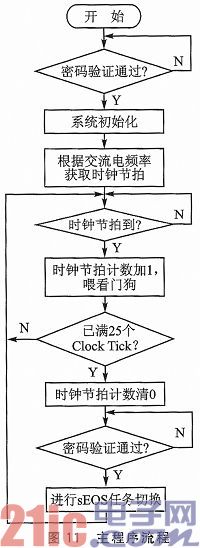

3.3. 3 体系流程操控软件规划

结合体系功用要求及被测参数的相关性,确认各使命如下:

TASK#1:开机检测(锁存过错检测,火焰检测,低压检测),重复检测7次。

TASK#2:CPI检测,重复检测20次。

TASK #3:开机前LP检测,重复检测20次。

TASK #4:翻开风机,两个周期后进行风机电平检测。

TASK #5:翻开SA,进行火焰检测和RWtest检测,重复检测40次。

TASK #6:封闭SA,进行火焰检测和RWtest检测,重复检测60次。

TASK #7:翻开BV2,4个周期后进行火焰检测。

TASK #8:封闭IG焚烧器,进行RWtest检测,LP检测,重复检测14次。

TASK #9:翻开BV2,进行火焰检测,RWtest检测,LP检测,重复检测24小时。

依据使命的履行次序,画出如图11所示体系主程序流程图,以及图12所示sEOS体系使命调度流程图。体系运转时,首要进行暗码验证,验证经过后进行体系初始化,包含I/O口输入输出形式初始化、体系输出操控模块初始化、定时器初始化及使命切换时使命状况值初始化。因为STC芯片内置R/C振荡器跟着温度改变,其供给的频率会有必定温漂,加上制作工艺方面的差错,导致内部R/C振荡器不行灵敏,因而燃气操控器初始化完成后,需求依据工频沟通电频率(50 Hz)来获取校正后的芯片频率,以此来确保体系运转操控的精度。发生中止距离(一个“Clock Tick”)为20 ms,依据体系功用对时间精度的需求,sEOS使命调度和切换周期定为0.5 s,即每隔0.5 s体系查询一下使命状况当时值,依据该值决议使命的调度。

结语

本规划中参照EN298:2003规范,对燃气操控器进行了体系规划,能够有用削减国内焚烧操控设备因缺少清晰的质量安全规范而存在的安全隐患;一起,因为国内劳动力资源和电子元器材本钱相对低价,使该规划兼具了国外产品的高质量和国内产品的低本钱这两项长处,期望能在必定程度上推进国内焚烧操控职业的开展,要害技能问题的解决方案也能够给业界同行一个很好的学习。