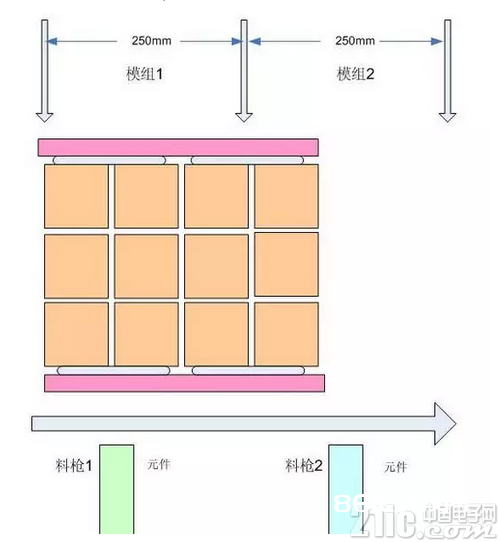

首先是拼板的问题,咱们知道拼板首要的问题是节省出产的本钱。关于PCB拼板宽度≤260mm~300mm,依据产线的不同而不同。由于咱们可能有许多物料,自身加工设备一个料枪对应一个模组,因而假如拼板超过了模组的规模,加工速度会变得十分慢。

PCB拼板的外框(夹持边)应选用细心考虑,确保PCB拼板固定在夹具上今后不会变形(一般不允许在这个边上开V槽)

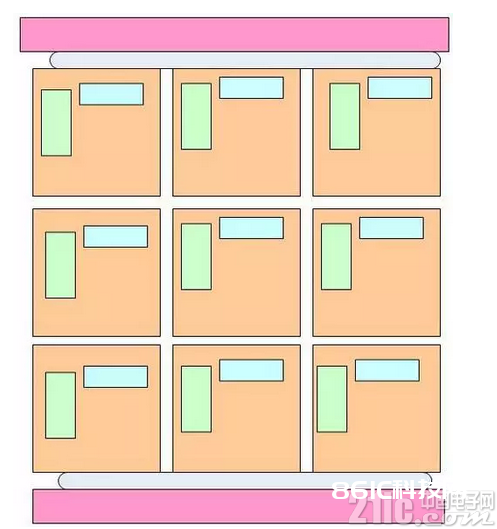

关于元器件的安置,榜首一切的朝向要共同,不能呈现镜像这样的状况,这样会引起加工的坐标定位问题。

第二在边际(拼板外框与内部小板、小板与小板之间)不能有连接器伸出的状况产生,假如存在这种状况会阻碍焊接完成后刀具分板。

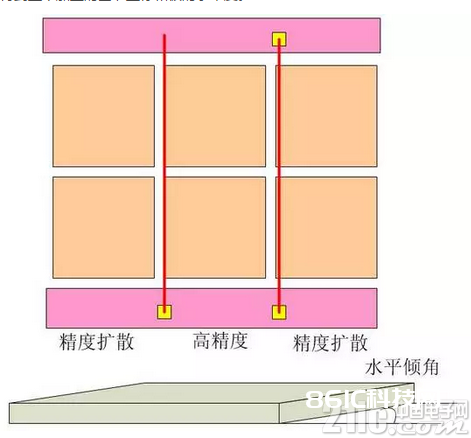

为了确保检测板的方位和水平,咱们需要在板的边际设置三个以上的定位点,经过光学检测这三个点,能够得到整个加工的基准坐标和板的水平度。

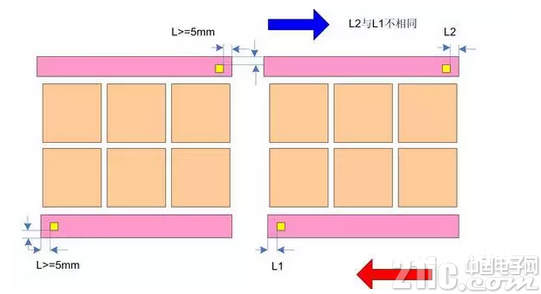

正确做法为,离边际5mm,且跋涉方向不共同的时分距离不同(便于区别进入方向):

【设置基准定位点时,通常在定位点的周围留出比其大1.5 mm的无阻焊区,不能有相似的焊盘或许其他相似的】

在每个小板的至少要有三个定位孔,3≤孔径≤6 mm,边际定位孔1mm内不允许布线或许贴片(避免误判别)。

PCB拼板首要是节省出产和加工本钱(会使机器加工速度快几倍),不合理的规划会使后期充满了问题,各位能够细心看看,避免出问题。

『本文转载自网络,版权归原作者一切,如有侵权请联络删去』