1 前语

埋嵌元件基板因为元器件的三维装备而使PCB或许模组小型化,缩短元件之间的衔接途径,下降传输丢失,它是能够完结便携式电子设备多功用化和高性能化的装置技能。多层板中埋嵌LSI或许无源元件办法的埋嵌元件基板从2003年开端选用,从2006年开端正式用作高功用便携电话或许用于表用的小型模组基板。这些基板别离选用了元件制作商和PCB制作商单独开发的特征结构和工艺。本文就参阅日本电子电路工业协会(JPCA)的标准中埋嵌办法的埋嵌元件基板技能的分类,选用的元件和装置技能和点评解析等加以介绍。

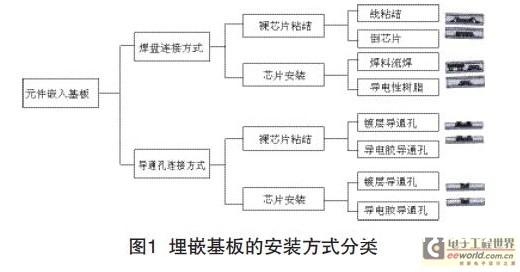

2 埋嵌元件基板技能的分类

埋嵌元件基板大致分为埋嵌单个制作的元件的办法和在基板上构成直接元件的办法。自己只限于前者办法的技能。图1表明了埋嵌型的埋嵌元件基板依照嵌入元件的装置办法的分类。PCB上的元件装置办法大致有焊盘衔接办法和导通孔衔接办法两大类。

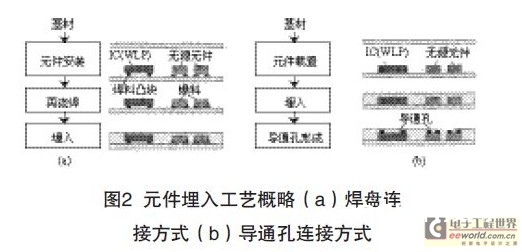

图2表明了焊盘衔接办法和导通孔衔接办法的代表性制作工艺。

在焊盘衔接办法中,首先在基板上构成的电极上装置嵌入的元件并进行电气衔接。衔接完结往后选用绝缘树脂一起填充和沉没元件和电极。衔接时选用现有的外表装置技能。衔接资料选用焊料或许导电胶。嵌入元件的装置:元件为裸芯片时挑选裸芯片粘结(Die Bonding);元件为无源元件或许模塑封装(Mould Package)或许WLP(Wafer LevelChip Scale Package)时装置挑选(Mounting):裸芯片的倒芯片衔接(Flip Chip Bond)选用超声波接合、C4(Controlled Collapse Chip Connection操控熔化高度芯片衔接)、ESC(Epoxy Encapsulated SolderConnection环氧树脂囊包焊接)、导电性树脂和各向异性导电树脂(ACF/ACP,Auisotropic ConducliveFilm /Anisoropic Conductive Paste)和非导电性树脂(NCF/NCP,Non Conductive Film / Non CondctivePaste)等装置技能。无源元件的衔接选用焊料再流焊或许导电性树脂。焊盘衔接办法中因为元件衔接选用传统的外表装置技能而具有有用运用现有制作设备的长处。别的,因为实施了元件装置衔接往后和埋嵌曾经的查看,所以能够对装置过程中产生的不良品进行挑选或许修补和返工。

导通孔衔接办法中,PCB和元件进行电气衔接曾经选用绝缘树脂埋嵌元件。元件埋置往后,掩盖元件电极的树脂上进行激光加工,构成导通孔往后选用镀层填充导通孔,进行PCB与元件的电气衔接。导通孔衔接办法的特征是元件的电极上接合直接镀铜(Cu)层。因为没有介入外表装置中运用的焊料或许凸块那样的接合部,所以期待着与多层板的内部线路平等的低衔接电阻和高衔接可靠性,别的还能够选用全层IVH(Interstitial Via Hole)运用的导电胶进行导通孔衔接,与多层板的层间衔接相同的导电胶用于与元件的衔接,选用一起进行埋置和衔接的汇总积层工艺能够简化工程杂乱的元件埋嵌基板的制作工艺。

上面介绍了依照埋嵌元件的装置技能分类的埋嵌元件基板的品种和大致的制作工艺。下面参照迄今的开发案例介绍埋嵌元件基板的制作中选用的各种装置技能。

3 焊盘衔接办法的埋嵌元件基板

焊盘衔接办法中在内层基板上装置元件往后,选用绝缘树脂埋置。嵌入的元件分为裸芯片(Bare Die)和其它元件,下面介绍衔接用的外表装置技能。

3.1 裸芯片粘结办法

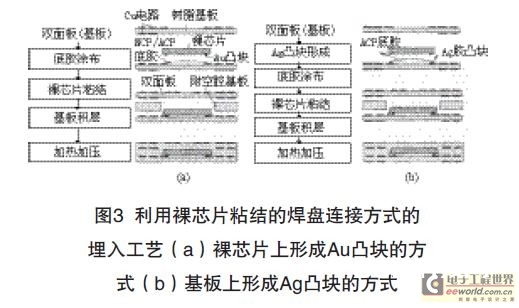

图3表明了运用倒芯片装置嵌入裸芯片的工艺。

图3(a)表明在裸芯片的电极上构成金(Au)堆积凸块。运用NCP与PCB的电极进行加热加压衔接的办法。PCB的电极外表上没有进行镀金(Au)或许镀锡(Sn)等,而是本来的铜(Cu)。铜(Cu)外表上实施粗化处理,旨在进步与树脂的附着力。加热加压衔接时,接合部有必要保持紧缩应力,关于进步衔接可靠性至关重要。图3(a)中着眼于NCP的热机械特性,挑选高弹性和高膨胀系数的树脂能够获得充沛有用的衔接可靠性。

别的还有运用ACP替代NCP的热压衔接的装置办法。在裸芯片的铝(Al)电极上构成金(Au)球凸块往后,涂布底胶ACP,实施加压加热,即可电气衔接。接合可靠性与NCP时相同取决于底胶树脂的物理性能。图3(b)表明了运用银(Ag)胶凸块和ACP的衔接办法。PCB的电极上印刷银(Ag)胶构成银(Ag)凸块,涂布底胶ACP运用倒芯片粘结器热压接合。裸芯片的电极上没有构成铜(Cu)或许金(Au)凸块而是选用铝(Al)进行热压衔接。

图3(b)的热压衔接银(Ag)胶凸块的衔接技能在积层板中现已量产化,它是应用了运用导电性凸块的层间衔接技能(B2it,Buried Bump InterconnectionTechnology)。

图3(a)和(b)与多层板制作技能相组合的元件嵌入基板的有用化份额,运用NCP和ACP的元件衔接技能,选用导电性凸块进行层间衔接。制作运用导电性树脂凸块衔接的双面板,在内层上装置元件往后,与外层的基板组合在一起加热加压而埋入元件,一起选用凸块使线路层间汇总衔接。选用元件埋入曾经进行线路构成的工艺有利于削减不良率和进步生产性。

3.2 芯片装置办法

图4表明了印刷焊膏的内层的基板上选用芯片装置器(Chip Mouuter)搭载元件并选用再流焊工艺熔融焊料的衔接办法。选用使LSI WLP化的芯片装置(Chip Mounting)和再流焊工艺一起的搭载和衔接有源元件和无源元件。它是模型封装的LSI或许模组等大多数通用元件能够选用的嵌入技能。选用焊接衔接嵌入元件时,因为基板外表上装置元件的模组基板第2次装置到母板上,通过再度再流焊工艺时忧虑焊料凸块(焊料球)熔融而影响到导通和绝缘特性。因而选用树脂掩盖焊料的周围,按捺再熔融产生的活动,然后能够防止上述问题。

4 导通孔衔接办法的元件埋嵌基板

导通孔衔接办法中,元件嵌入往后进行与基板的衔接。有源元件和无源元件的悉数元件的电极视为内层的线路图形,运用积层技能在元件上部构成线路层。

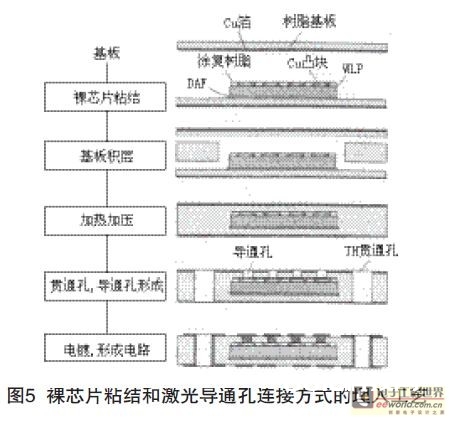

4.1 裸芯片粘结办法

嵌入的LSI WLP化,选用铜(Cu)线路引出WLP化的电极,扩展了电极间节距,完结了与现有PCB加工工艺亲和性高的埋入工艺。别的因为WLP化而保证杰出的裸芯片(KGD,Known GoodDie)。相对与衔接往后元件难以修补的导通孔衔接办法来说具有很大的优越性。

图5表明了代表性的导通孔衔接办法的有源元件嵌入技能的制作工艺。嵌入的LSI WLP化,构成铜(Cu)线路和铜(Cu)凸块,实施树脂涂复。薄片化的裸芯片反面张贴裸芯片附着膜(DAF,DieAttachment Film)往后进行方位重合,在基板上面朝上粘结。半固化片和表层基板积层,加热加压往后使裸芯片嵌入。在嵌入的WLP的电极方位上从基板外表进行激光加工,构成导通孔往后选用镀层填充导通孔,衔接WLP的电极和基板的线路。因为裸芯片的外表由树脂维护,所以在嵌入加工工程中能够削减损害或许污染等方面的风险。

图6是导通孔的资料运用导电胶的办法。运用多层板的层间衔接所用的铜(Cu),银(Ag)和烧结合金等资料,通过压接或许金属结合而衔接元件。

图6表明了在聚酰亚胺多层板上嵌入通过反面研磨而薄型化的WLP例。嵌入的LSI通过WLP加工使电极的节距扩展到与PCB的导通孔相同的节距,厚度到达0.1 mm以下的薄型化。基板上构成的导通孔填充未固化的导电胶,基板/WLP和隔板(Spacer)/基板积层,一次加热加压。加热过程中顺次进行导通孔中填充的导电胶固化,粘结材的活动和固化,一起完结了PCB/WLP之间的电气衔接和嵌入粘结。运用导电胶导通孔的一次积层法中,因为在PCB的积层与元件的嵌入曾经现已构满足层的线路,所以具有下降元件嵌入往后所产生的不良率的优越性。为了使该工艺习惯将来的LSI的多针化,与裸芯片衔接的导通孔节距的微细化是往后的课题。

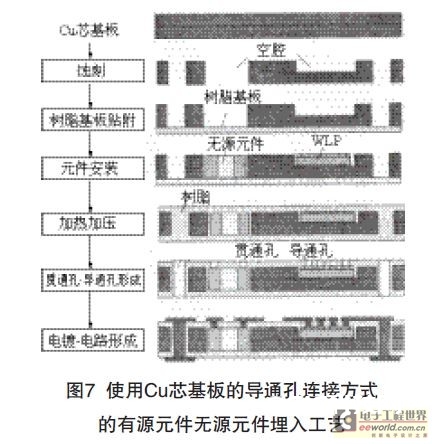

4.2 芯片装置(Mounting)办法

图7表明了运用激光导通孔加工和镀层衔接的元件嵌入工艺。把嵌入的元件置于基板的一部分上设置的空腔(Cavity)内,然后用树脂填充而嵌入元件。运用厚铜(Cu)芯的基板,运用铜(Cu)的蚀刻构成空腔。芯板一面上贴附树脂片,阻塞空腔的一侧往后,在它的底面上固定元件。空腔的开口侧积层树脂片并进行加热,空腔内壁与元件的空隙用树脂填充使元件固定。嵌入元件的电极上的树脂构成激光导通孔开口。选用半加成法构成基板表层线路的一起选用镀铜(Cu)层填充导通孔。基板正反面的衔接,空腔构成时预先在铜(Cu)芯的一部分开口,充填树脂往后选用激光构成贯穿孔。选用该技能的基板具有优秀的导热性,尤其是嵌入发热量多的元件时具有高散热性的特征。

图8表明了运用一次积层法的元件嵌入工艺的概念图,作为运用导电胶的一次积层法的无源元件埋入技能,Ag-Sn系合金资料用于导通孔,LCP用作绝缘资料。装备元件处构成空腔的单面板积层规则的枚数,与此一起元件刺进空腔往后进行加热加压。导通孔内填充的由Ag和Sn构成的胶资料因为加热而烧结,与此一起Sn分散到线路板和元件的Cu电极上构成金属结合。热可塑性资料LCP(Liquid CrystalPolymer)因为加热而软化,使基板之间接合,与此一起流入到元件与空腔的空隙而嵌入元件。加热加压过程中因为树脂的活动影响到导通孔