马钢第三炼钢厂4#转炉工程选用了当今世界上先进的现场总线操控体系,即西门子公司的PCS7操控体系。其间仪控体系在马钢公司内首先选用了在冶金职业还较少运用的Profibus-PA总线技能,彻底改变了传统的测控形式,使整个仪控体系的技能层次跻身于国际先进水平。

在其二级操控体系选用了西门子PCS7系列PLC,下挂Profibus-DP网,并经过DP/PA Link(链接器)将总线仪控设备接入工业操控网络,真实完结了“会集办理,涣散操控”的意图。一起全数字化通讯形式的抗干扰能力强、丈量操控精确度高,凭借数字双向传输的特色和先进的设备办理软件,可完结参数长途给定,收集丰厚的外表信息,有利设备毛病确诊,改进办理状况。进程操控级由二级核算机构成,经过工业以太网与根底级PLC相连,并依托操控模型和数据库对一级操控体系施行辅导、办理和盯梢。该体系将仪控、电控合为一体,它是具有工厂集成化概念的开放型的工业操控体系。

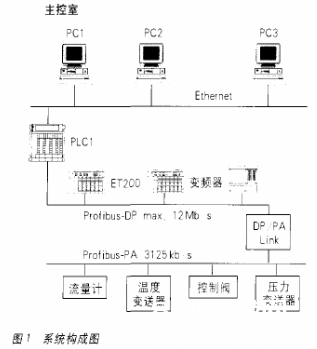

一 体系组成

根底级选用一套PCS7 PLC作为铸机的操控器,其CPU类型是AS416-2DP,并带有通讯功用,可与扩展单元的IM-153、IM-157通讯卡以及变频器经过Profibus-DP操控网相联,其间扩展单元选用ET-200M和链接器作为子站。操控软件为STEP 7,并集成西门子进程设备办理软件PDM。操控级选用西门子工控机作为监控站,与PLC经过快速工业以太网(根据TCP/IP协议)衔接,体系运转西门子公司根据Windows 2000的PCS7全集成软件。

1. 硬件构成

图1仅给出了体系与外表相关的装备。

其间PC1为上位机监控站,ET200为电控体系的长途站。链接器为PCS7的从站之一,一起又是现场总线仪控设备的PA主站,由网络部件耦合器(Coupler)完结一切Profibus-PA总线现场外表与DP总线的链接,在传输更多检测、操控信息的一起亦可获取总线设备自确诊信息。整个操控体系中,仪控体系除了和电控共用的操作站以及相应的一次检测元件外,仅有一个现场操控箱。

2. 软件装备

操作站软件为PCS7软件,网络渠道为Windows 2000,PCS7自带数据库,并供给监控画面和PLC组态东西。PCS7内含组态软件为STEP7及西门子进程设备办理软件PDM。

操作站主要是在用户和一切体系功用之间供给一个人机界面,各类人员可经过操作站拜访各自权限范围内的体系资源。例如:经过操作员能够调出进程显现画面,观察到进程回路的参数、状况、趋势和报警状况,完结对进程回路的操作和参数的调整。进程工程师能够组态进程和显现画面和进程操控数据库,进行其他各种组态作业。软件工程师能够进入软件开发环境,编写、调试和履行用户的应用程序。

体系保护人员可观察到体系各个设备的作业状况,并对这些设备进行确诊操作。

二 体系功用

4#转炉体系工程一切设备的电气传动和外表操控悉数选用会集操控、会集监督的方法,完结以PLC为中心的根底主动化操控。

1. 出产流程散布

(1)主质料体系

铁水倒罐站;废钢供给。

(2)副质料体系

熔剂上料(1#皮带机~5#皮带机);熔剂加料(4#转炉本体)。

(3)铁合金体系

转炉铁合金供给、加料。

(4)4#转炉及辅佐设备

转炉本体;底吹体系;顶吹氧气和溅渣护炉;转炉和氧枪冷却水;活动烟罩与炉口烟道之间的水封;活动烟罩、氧枪口、加料口的冷却水;氮封体系;炉下车辆。

(5)4#吹氩站

合金加料;顶吹氧气、氩气;底吹氩气。

2. 顶吹信号显现与主动调控

a. 信号显现与调控

氧气总管调压阀阀前(气源)压力指示、记载;氧气紧迫切断阀开/关状况指示与联锁;氧气总管调压阀阀后压力指示、记载、调理;氧气总管压力调理阀阀位显现;氧气支管流量指示、记载、调理、补正核算;氧气支管流量调理阀阀位显现;氧气支管切断阀阀后(吹氧管进口)压力指示、记载;氧气支管切断阀阀位显现;累计一炉钢水用氧量:4000Nm3/炉;累计一炉吹氧时刻。

b. 报警及联锁

氧气气源压力低限值报警;氧气气源压力低-低值(LL)报警及联锁操控(与氧枪升降设备联锁);氧气支管进口压力低限报警;氧气支管进口压力低-低值报警及联锁(与氧枪升降设备联锁);氧气支管流量低限报警;氧气支管流量低-低值报警及联锁;快速提枪并封闭支管切断阀。

3. 底吹信号显现与主动调控

底吹信号显现、主动调控、报警及联锁,与顶吹根本相同。

4. 进程现场总线装备

仪控体系悉数经过Profibus-PA现场总线方法完结检测与操控。

尽管耦合器可直接挂在DP网上,但要占用一个DP地址,且无法扩大,而每个链接器可扩大5个耦合器,并且在非防爆区每个最多可挂接30台非防爆现场总线外表,所以在平衡经济性和体系可扩大性的前提下,选用了一个链接器配几个耦合器的硬件装备形式。整个体系选用了Profibus-PA总线线型拓扑结构,在这种形式下,PA总线上的智能总线外表的地址编号将不受DP地址编号的约束,能够在相应的耦合器下恣意编址,有利于总线设备的扩大和保护。

三 体系特色

因为选用了Profibus-PA现场总线技能,所以悉数检测与操控外表均选用了全数字化通讯的智能外表,然后极大地提高了体系的稳定性和可靠性。

(1)可靠性高

在整个转炉上下渠道之间,网络线替代了一切惯例操控外表运用的操控电缆,并且一切测控元件均以并联方法挂接在一根网络线上,并以数字通讯方法与上位核算机交流检测与操控数据,一起测控元件内部的毛病自确诊功用,可将设备危险信息在产生毛病前预告给上位机,提示工程人员及时进行扫除,保证出产安全顺利。

(2)精确度高

因为选用数字通讯方法,所以实践的采样精确度和操控精确度均非模仿信 号可比,技能水平彻底进入了另一个全新范畴,为出产工程师供给了精确的出产参数,有利于优化产品,操控出产本钱和节能、降耗。

(3)体系扩展灵敏

PA通讯网络的节点便是测控元件,所以恣意节点的添加或删去都不会影响网络的全体功用。经过在DP网线上增减若干链接器,就可添加或删去若干组PA网络,每组PA可扩展30个测控元件,便于体系扩容和工艺流程的优化。PA网络可散布在工厂的任何方位,这样,与涣散在各地的各种设备衔接更为简略。

(4)下降工程造价和工程量

在转炉上下渠道之间测点涣散且各自相对会集,若选用惯例核算机操控计划,不光布线杂乱、桥架树立,并且毛病扫除时刻长,不利于主动操控进程的快速康复。选用Profibus-PA现场总线技能,将极大地节约电缆、桥架的材料费和基建装置量,一起也取消了操控站上输入/输出组件,节约了机柜,减小了操控室的面积。

四 结束语

马钢第三炼钢厂4#转炉操控体系在完结“三电一体化”的根底上,成功地将Profibus总线技能应用于出产全进程,提高了体系的操控水平缓可靠性,一起下降了运转本钱。与惯例体系比较,仅仪控体系就比原概算节约30%的出资。别的,内嵌的进程设备办理软件PDM,削减了所需其他软件的品种,也下降了相关软件费用。尤为重要的是,因为现场总线外表具有自确诊功用,因而,能够预先确诊和保护在线设备,提早扫除毛病、削减停机时刻,提高了出产的安全性,一起大大下降了体系运转、保护费用,为整个高效连铸机的安全安产供给了重要的技能保证。

责任编辑:gt