锅炉给水在给水泵压头效果下,顺次流过省煤器、下辐射区即蒸腾受热面、过渡区1和过渡区2、上辐射区、对流过热区,给水流量彻底转化为过热蒸汽流量,进入汽轮机做功,因而,直流锅炉的水汽流程具有连续性,循环倍率等于1。

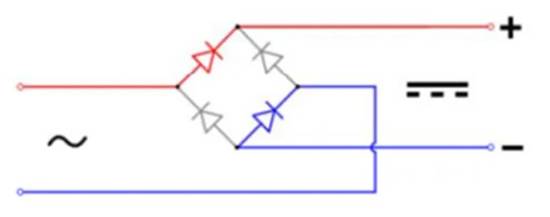

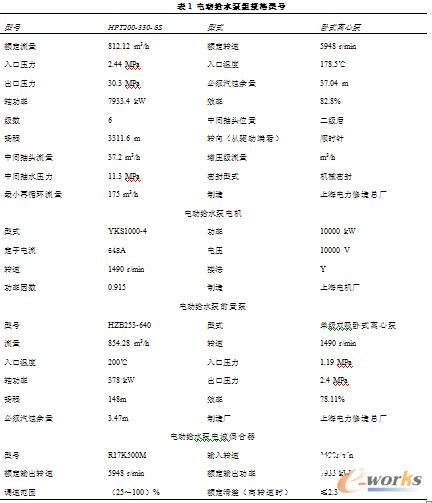

锅炉给水体系规划有3台35%容量的电动调速给水泵,电动给水泵组规格型号如表1。

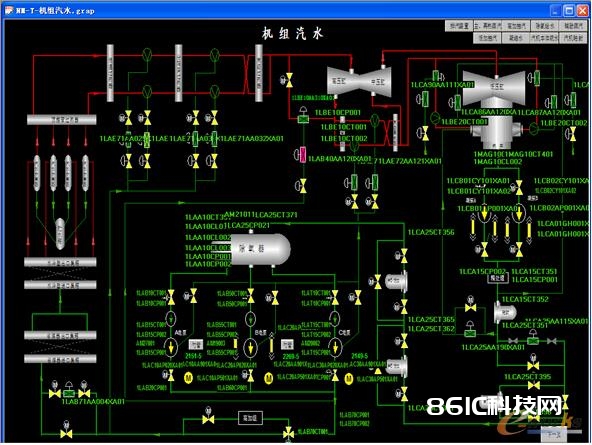

机组汽水体系LCD画面如图1。

图1 机组汽水体系

1 锅炉给水调整

在炉水循环泵溢流阀参加调整贮水箱水位时,正常方法为主动方法,分离器压力大于17MPa,闭锁小溢流阀敞开,汽机投旁路、冲转、并网,为了避免贮水箱压力动摇大,形成贮水箱水位、炉水泵出口流量及省煤器进口流量动摇大,将该阀切至手动操控,而且使给水量略超,小溢流阀主动状况有必定开度,待机组工况安稳后,康复主动方法。

在锅炉非直流状况,正常投炉水循环泵操控主动方法,投入主动时,操控省煤器进口流量,流量设定值550t/h。

给水主路与旁路切换方法如下,机组升降负荷进程中,至(160~200)MW即非直流状况时,坚持焚烧、汽水体系安稳,旁路阀开度75%以上,操控阀前后差压近似为0,全开锅炉给水主阀后,逐步封闭锅炉给水旁路阀,承认锅炉给水、省煤器进口流量不变;留意给水流量安稳,省煤器进口流量不小于550t/h,炉水循环泵出口阀和小溢流阀投入主动。

直流状况给水调整方法如下,给水流量调整主要依据水煤比和分离器出口温度,一起参阅机组负荷、主蒸汽流量,保证水冷壁不超温,屏过、末过受热面不超温,过热蒸汽不超温、不低温,分离器出口有10℃以上的蒸汽过热度。

炉水循环泵流量和贮水箱水位操控方法如下,35%BMCR负荷之前,炉水循环流量由炉水循环泵经过出口门主动操控,贮水箱水位在规则规模,炉水循环泵投入运转今后,出口门逐步开大,树立并坚持炉水循环流量。贮水箱水位逐步下降时,炉水循环流量逐步削减,炉水循环泵出口门逐步封闭,炉水循环泵最小流量阀逐步敞开。35%BMCR负荷之前,贮水箱水位升高至9050mm时,贮水箱溢流阀逐步敞开,操控贮水箱水位在规则规模。

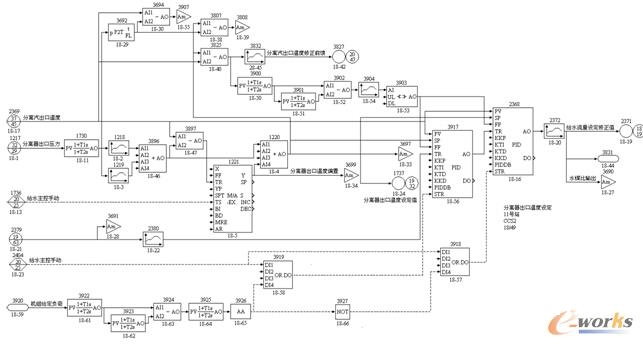

2 分离器出口温度设定

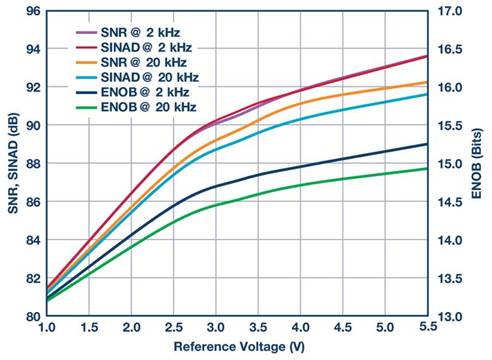

如图2。

图2分离器出口温度设定

分离器出口温度别离作为PID优化算法块3917、2368的进程变量PV,分离器出口压力经过一阶惯性运算后,再经过分段线性算法块1218、1219并联,由加法算法块3896的输出与分离器出口温度的差值,作为模仿手动站优化功用算法块1221的盯梢输入TR,使用2个分段线性算法块并联的意图是将10折点输入输出进步1倍,即20折点输入输出,进步分离器出口压力对应饱满温度输出信号的精度,当给水主控手动时,盯梢方法TS=1,输出Y=TR=分离器出口温度-加法算法块3896输出,3917的设定值SP=加法算法块3896输出+分离器出口温度偏置,假如给水主控手动,3917的设定值SP=加法算法块3896输出+分离器出口温度-加法算法块3896输出=分离器出口温度,即设定值SP盯梢分离器出口温度,以便于投入主动方法时,完成无扰动切换。

当给水主控主动时,偏置由运转人员给定,输出Y即为分离器出口温度偏置。

设定值SP与分离器出口温度PV之差经过分段线性算法块3832,输出分离器出口温度批改前馈信号。

设定值SP与分离器出口温度PV之差经过一阶惯性运算、微分运算,再经过分段线性算法块3904、限幅算法块3703,输出PID优化算法块3917、2368的前馈值FF,PV与SP之差经过3917块的PID运算成果+前馈值FF,输出分离器出口温度设定值,2368块的PID运算成果+前馈值FF之和经过分段线性算法块2372,输出给水流量设定批改值,假如给水主控手动,或许机组给定负荷一阶惯性运算后的微分信号再经过一阶惯性运算的成果存在幅值报警信号,则3917块的输出AO=盯梢值TR,即主给水流量与锅炉主控指令转化来的煤量信号之比,即水煤比信号;假如存在幅值报警信号,或许给水主控手动时,2368块的输出AO=盯梢值TR=水煤比信号。

图2分离器出口温度设定

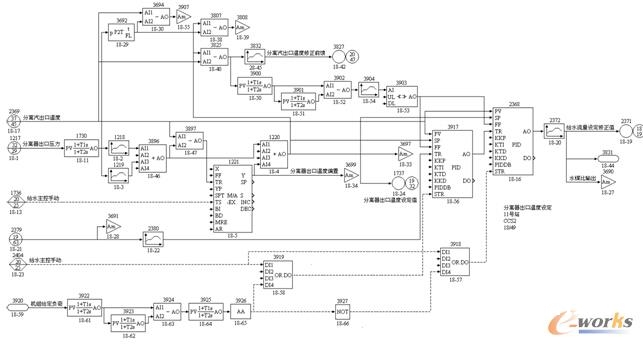

3 主给水流量设定值

如图3。

图3主给水流量设定值

锅炉主控指令经过乘法算法块3687,进行系数4.80批改今后,再经过分段线性算法块1180,进行对应煤量的转化,假如RB产生,水煤比信号为主给水流量与经过一阶惯性运算后的转化煤量值比较较,不然,水煤比信号为主给水流量与经过二阶惯性运算后的转化煤量值比较较;转化煤量值乘以给水流量设定批改值,再加上分离器出口温度设定与其丈量值之差的微分信号、主给水流量偏置,即为主给水流量设定。

假如给水主控手动时,则主给水流量偏置为主给水流量与转化值乘以给水流量设定批改值的积之差,即减法算法块3713的输出,不然,主给水流量偏置由运转人员给定。

当分离器出口压力小于15MPa,或许其出口温度小于320℃时,分离器出口温度设定与其丈量值之差的微分信号置为0。

机组在干态工况下运转时,假如减法算法块3713的输出超越幅值报警算法块3912的规则值,则宣布水煤比失衡信号,作为给水主控切手动条件之一。

主给水流量与转化煤量值之比使用乘法算法块3951进行参数批改,即乘以系数AI2后,输出水煤比参阅扩大信号。

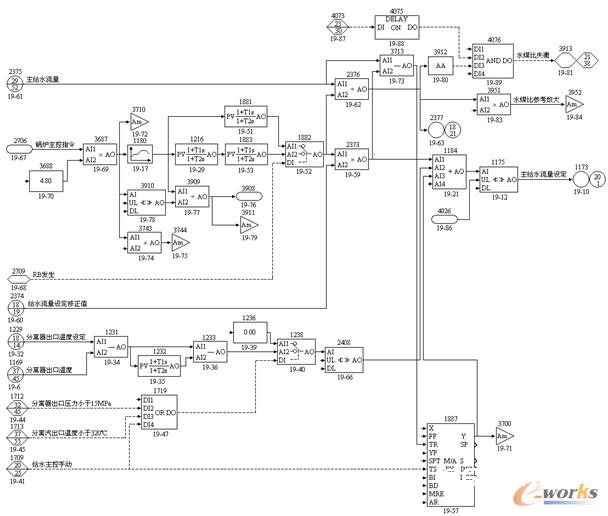

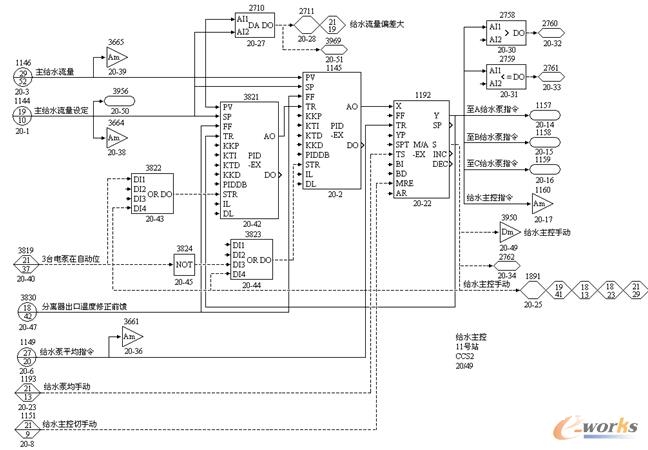

4给水主控

如图4。

模仿手动站优化功用算法块1192模仿量输出Y为锅炉给水主控指令,别离至A、B、C给水泵指令,当给水主控切手动时,MRE=1,输出Y由运转人员给定,当给水泵均处于手动方法时,盯梢切换TS=1,输出Y=盯梢值TR=给水泵均匀指令,以便于手动方法和主动方法切换时,完成无扰动切换,当给水主控主动方法时,输出Y=输入x=PID优化算法块1145的输出AO=进程变量PV-设定值SP之差进行PID运算值+前馈值FF,前馈值FF为分离器出口温度批改前馈,当给水主控手动方法时,即模仿手动站优化功用算法块1192状况输出S=1,或许3台电泵不在主动位,盯梢方法STR=1,模仿量输出AO=盯梢值TR=PID优化算法块3821的模仿量输出AO,3821块的模仿量输出AO和操控方法剖析同1145块,仅仅盯梢方法STR及其盯梢值TR略有不同,即当给水主控手动时,或许3台电泵在主动位时,盯梢方法STR=1,模仿量输出AO=盯梢值TR=给水主控指令。

当主给水流量与其设定值误差超越误差报警算法块2710的规则值时,宣布给水流量误差大信号,作为给水主控切手动条件之一。

图4给水主控

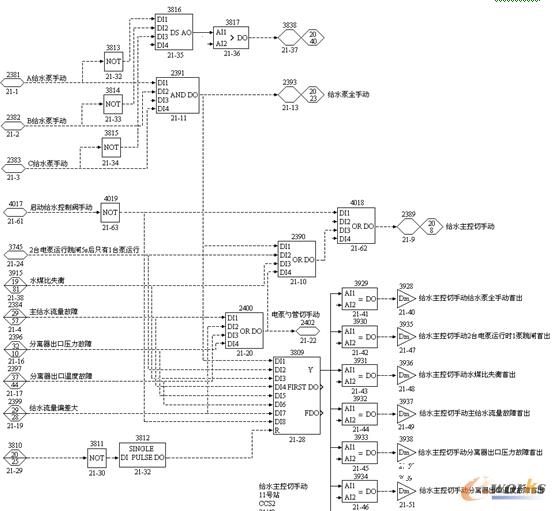

5给水主控切手动

如图5。

当下列条件之一产生时,给水主控切手动,包含发动给水操控阀不在手动方法,给水泵全手动,2台电泵运转跳闸后5s,只要1台电泵运转,水煤比失衡,主给水流量毛病,分离器出口压力毛病,分离器出口温度毛病,给水流量误差大。

给水泵全手动宣布的条件为A、B、C给水泵处于手动操控方法,电泵勺管切手动宣布的条件包含主给水流量毛病,分离器出口压力毛病,分离器出口温度毛病,给水流量误差大。

复位给水主控切手动首出的条件为给水主控不在手动方法。

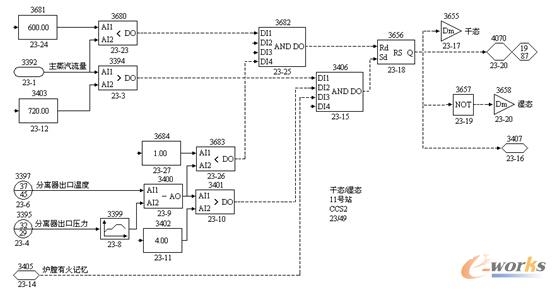

6干态/湿态

如图6。

在锅炉有火回忆正常,主蒸汽流量大于720.00t/h时,假如分离器出口温度大于其出口压力对应的饱满蒸汽温度4.00℃,即分离器出口蒸汽过热度大于4.00℃,则机组处于干态运转方法,不然,蒸汽过热度小于1.00℃,一起,主蒸汽流量小于600.00t/h时,则复位机组干态运转方法,即处于湿态运转方法。

图5给水主控手切动

图6 干态/湿态

7总给水流量核算

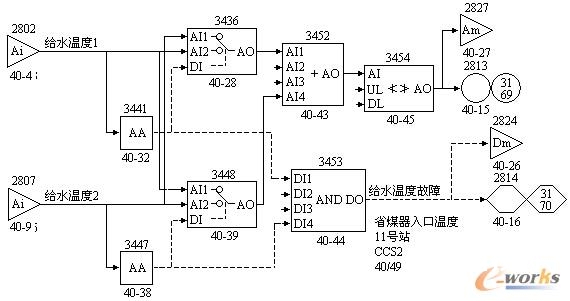

7.1 给水温度

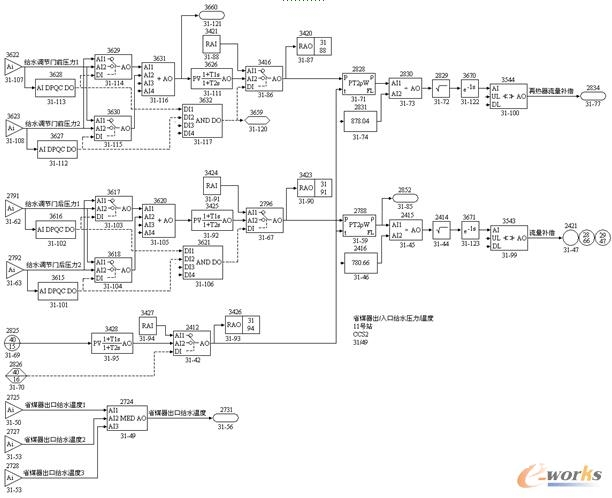

给水温度1、2经过幅值报警算法块逻辑,取其正常信号作为给水温度信号,即给水温度1、2信号均正常时,经过加法算法块3452(k1=k4=0.5)的输出AO取其均匀值,AO=k1×AI1+k4×AI4=0.5×给水温度1+0.5×给水温度2,假如给水温度1毛病,模仿量输入挑选算法块3436的AO=AI1,加法算法块3452的AI1=AI4=给水温度2,输出AO=0.5×给水温度2+0.5×给水温度2=给水温度2,同理,假如给水温度2毛病,模仿信号输入挑选算法块3448的AO=AI1,加法算法块3452的AI1=AI4=给水温度1,输出AO=0.5×给水温度1+0.5×给水温度1=给水温度1,如图7。

图7 给水温度

7.2 流量补偿核算

如图8。

给水调理门后压力1、2经过相应点质量检测功用算法块逻辑处理,得出给水调理门后压力信号,再结合给水温度信号,使用水和水蒸气参数算法块Ⅱ 2788,挑选MODE 1:PT2ρW,未饱满水压力p、温度t,核算出相应蒸汽温度密度ρ,与常系数算法块2416的780.66比较,比值进行开方核算,纯拖延环节(纯拖延时刻τ=1s),限幅算法块3543进行限幅今后,输出流量补偿系数,再热器流量补偿核算同理,其差异在于密度求解进程中用到的压力信号为给水调理门前压力1、2,经过相应点质量检测功用算法块逻辑处理,得出给水调理门前压力信号。

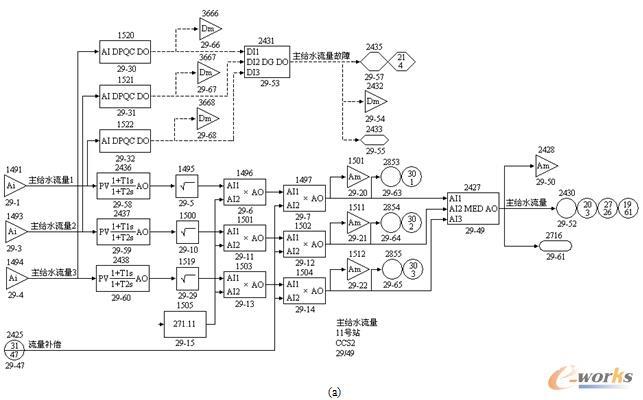

7.3 主给水流量

省煤器进口主给水流量1差压经过一阶惯性运算后,进行开方运算,依据主给水流量差压丈量元件特性,乘以批改系数271.11,进行流量补偿后的核算值为主给水流量1,省煤器进口主给水流量2、3核算同理。

主给水流量1、2、3经过中值挑选算法块2427,输出主给水流量信号,经过各自的点质量检测功用算法块1520、1521、1522,再经过数字信号三选二算法块2431,输出主给水流量毛病信号。

在省煤器进口主给水流量1信号正常的状况下,假如小于490.00t/h,则宣布给水流量1低低MFT(DO)信号,给水流量2低低MFT(DO)和给水流量3低低MFT(DO)剖析同理。

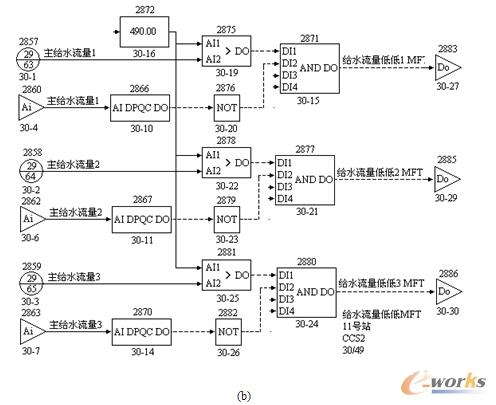

8给水泵均匀指令/总流量

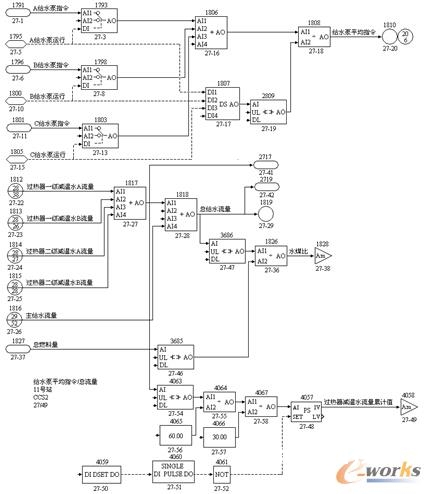

如图10。给水泵均匀指令为A、B、C给水泵正常运转时的指令之和与正常运转台数比较值,假如给水泵中止运转,则相应给水泵至加法算法块1806的指令至0。

总给水流量为主给水流量与过热器一、二级减温水流量之和,过热器一级减温水流量包含A侧流量和B侧流量,同理,过热器二级减温水流量包含A侧流量和B侧流量,减温水流量核算如图7。过热器减温水流量差压经过一阶惯性运算后,进行开方核算,依据丈量元件性质,乘以批改系数6.32,进行流量补偿后的值为过热器减温水流量。水煤比为总给水流量与总燃料量之比。

图8流量补偿

图9主给水流量

(a)主给水流量;(b)给水流量低低MFT

给水泵均匀指令/总流量

图10给水泵均匀指令/总流量

9分离器出口压力

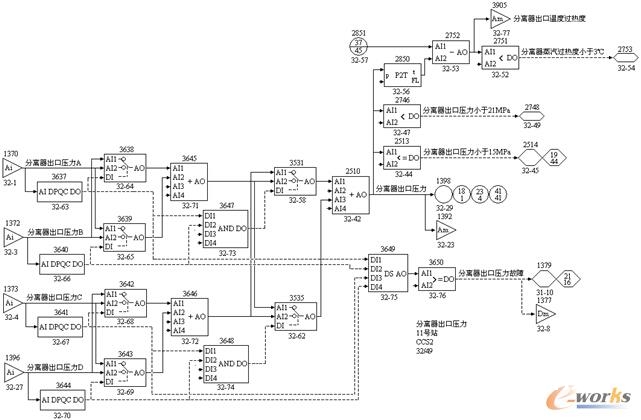

如图11。

分离器出口压力A、B、C、D经过模仿信号四选一逻辑,输出分离器出口压力信号,用于求出对应压力下的饱满蒸汽温度,以便于判别机组运转于干态/湿态工况,及其分离器出口温度设定值核算。

模仿信号四选一算法逻辑如下,假如4个模仿信号均正常,分离器出口压力为4个模仿信号A、B、C、D的均匀值,假如其间1个信号毛病,则除掉该信号,分离器出口压力为其他3个正常模仿信号的均匀值,以此类推,2个信号毛病,则除掉2个毛病信号,分离器出口压力为其他2个正常模仿信号的均匀值,3个信号毛病,则分离器出口压力为正常的那个模仿信号的值。

上述逻辑经过4个点质量检测功用算法块3637、3640、3641、3644判别信号正常与否,经过模仿量输入挑选算法块3638、3639、3642、3643除掉毛病信号,挑选正常信号,经过加法算法块的系数设置3645(k1=k4=0.5)、3646(k1=k4=0.5)、2510(k1=k3=0.5),完成均匀值核算。

使用水和水蒸气参数算法块Ⅰ 2850,挑选MODE 0:P2T,饱满水或蒸汽,输入压力p,核算出相应饱满蒸汽温度t,与分离器出口温度比较较,核算出分离器出口蒸汽过热度,经过小值比较器算法块2751(AI2=3℃),输出分离器出口蒸汽过热度小于3℃信号。分离器出口压力经过小值比较器算法块2746(AI2=21MPa),输出压力小于21MPa信号,经过小于或许等于比较器算法块2513(AI2=15MPa),输出压力小于或许等于15MPa信号。经过数字信号加法器算法块3649以及比较器算法块3650,输出分离器出口压力毛病信号。

图11分离器出口压力

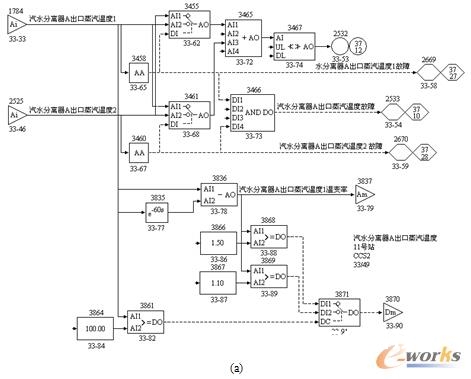

10分离器出口温度

以汽水分离器A出口蒸汽温度为例,出口温度1、2经过模仿信号二选一逻辑,输出分离器A出口温度,如图12。使用幅值报警算法块3458、3460判别出口温度1、2信号是否正常,经过模仿量输入挑选算法块3455、3461挑选正常信号,除掉毛病信号,当出口温度1、2均毛病的状况下,输出分离器A出口温度毛病信号。

图12分离器出口温度

(a) A分离器出口温度;(b) 分离器出口温度

汽水分离器A出口蒸汽温度1温变率为出口温度1当时值与1min(60s)前的值之差,即经过1min的时刻,分离器出口温度改变的绝对值。

当出口温度1大于或许等于100.00℃时,数字量输入挑选算法块3871的DC=1,DO=DI1,即温变率大于或许等于1.50℃时,逻辑量功用块Dm=DO=DI1=1,不然,当出口温度1小于100.00℃时,数字量输入挑选算法块3871的DC=0,DO=DI2,即温变率大于或许等于1.10℃时,逻辑量功用块Dm=DO=DI2=1。

汽水分离器B、C、D出口蒸汽温度信号剖析同理。

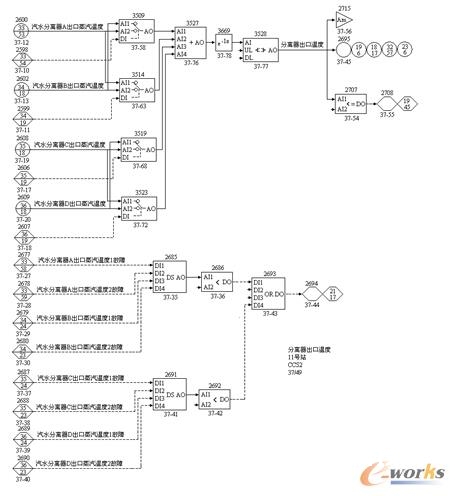

汽水分离器A、B出口温度和C、D出口温度各自经过模仿信号二选一逻辑,再使用加法算法块3527的系数设置k1=k2=k3=k4=0.25,取其均匀值,经过1s的纯拖延时刻、限幅算法块后,输出分离器出口温度信号。

分离器A、B、C、D出口温度1和2毛病信号经过数字信号加法器算法块、大值比较器算法块、或逻辑算法块,输出分离器出口温度毛病信号。

11 给水操控反常及其预控

11.1锅炉汽水分离器温度高

锅炉汽水分离器温度高现象如下,锅炉汽水分离器温度高430℃,汽水分离器温度高于报警值发报警信号,汽水分离器温度高于维护动作值MFT维护动作。锅炉汽水分离器温度原因剖析如下。

机组和谐运转不正常,值班员手动调整不及时,形成水煤比严峻失调,给水泵跳闸或其他原因形成RB,操控体系主动盯梢欠好,或许手动调整不及时,机组升、降负荷速度过快,和谐盯梢不良或手动调整欠好,投入燃料量过多、过快,炉膛严峻结焦、积灰,煤质严峻违背规划值,焚烧体系非正常工况运转,锅炉汽水分离器温度高处理办法如下。

1)机组和谐毛病,形成水煤比失调,应该当即免除和谐,依据汽水分离器温度上升速度和当时需求负荷,敏捷下降燃料量或许添加给水量,为了避免加重体系扰动,当水煤比失调今后,应该尽量避免煤和水一起调整,当水煤比调整相对安稳今后,再进一步调整负荷。

2)给水泵跳闸或其他原因形成RUN BACK,操控体系作业在和谐状况作业不正常,形成分离器温度高,应该当即免除和谐,敏捷将燃料量下降至RUN BACK要求值,等候分离器温度开端下降时,再逐步削减给水流量至燃料对应值。

3)机组升、降负荷速度过快,应该恰当将升、降负荷速度下降,在手动状况下升、降负荷,为了避免分离器温度高,应该留意监督分离器温度改变,而且操控燃料投入和下降的速度,大规模升、降应该分阶段进行调整,当一阶段调整完毕,受热面和分离器温度相对安稳今后,再进行下一步的调整。

4)当锅炉发动进程中,应该留意锅炉的升压力速度不能过快,操控燃料的投入量,避免分离器温度高。

5)当炉膛严峻结焦、积灰,煤质严峻违背规划值、焚烧体系非正常工况运转等原因,形成炉膛辐射传热和对流传热份额产生改变,超出和谐体系规划习惯规模,可以对给水操控体系的中心点温度进行批改或将给水操控切为手动操控,及早整理炉膛和受热面的结焦和积灰,当燃煤产生改变时,需求提早拟定相应的办法调整焚烧,及早康复制粉体系正常工况运转。

11.2 锅炉给水流量低

锅炉给水流量低现象如下,DCS显现给水流量下降,给水压力下降,锅炉汽水分离器出口温度大于430℃高报警,主蒸汽流量及机组负荷下降,锅炉受热面工质温度上升,给水流量、主汽温度超限报警,给水泵跳闸或许操控体系毛病等报警,锅炉给水流量低原因剖析如下。

给水泵跳闸,操控体系盯梢不良或运转给水泵出力不满意当时给水流量需求,给水管道、高加严峻走漏,高加、给水阀门毛病,给水主动操控失灵,机组负荷骤减,或许其它原因形成电动给水泵出力下降或中止,锅炉给水流量低处理办法如下。

1)给水泵跳闸时,RUN BACK产生,应该亲近监督主动操控体系的作业状况,尽量不要手动干涉。操控体系作业不正常,应该决断将主动操控切换为手动,将运转给水泵出力加至最大,一起下降制粉体系出力或中止部分制粉体系,运转制粉体系多于4台,应该坚持4台制粉体系运转,查看跳闸电动给水泵原因,清晰无问题今后,快速康复跳闸电动给水泵运转,尽量满意电网需求负荷。

2)给水管道走漏,锅炉给水可以坚持运转,依据具体状况,恰当下降机组负荷,而且调整水煤比正常,一起请示停机处理,高压加热器走漏时,应该当即切除高加运转,依据给水温度下降状况,逐步下降给水流量,当给水管道或高加走漏要挟设备及人身安全,应该当即中止机组运转。

3)高加、给水阀门毛病,给水流量高于维护动作值,应该当行将负荷下降至对应给水流量负荷,机组运转安稳今后,联络检修进行处理,假如运转中无法对毛病阀门进行处理,应该进行停炉处理。

4)给水主动装置作业不正常,应该当行将主动切至手动,操控给水泵转速,坚持给水流量正常今后,联络对主动操控体系进行处理。

5)给水泵出力下降或许中止,导致给水流量下降,当给水流量未达维护动作值时,应该敏捷调整给水流量,或许削减燃料量,坚持水煤之比,保证锅炉沿程温度正常,当给水流量低于维护动作值,中心点温度达维护动作值时,维护拒动,或许锅炉受热面严峻超温,不可以当即康复至正常值时,应该当即手动MFT。