扩展电阻技能(spreading resistance profile,SRP)因为其优胜的空间分辩率越来越广泛地应用在外延片和IC 图形片测验中。SRP 技能既能够丈量外延片纵向电阻改变,也能够丈量外延层厚度、过渡区及夹层宽度等。四探针最小的丈量体积约为5 ×10-8 cm3,而最新开展的扩展电阻探针法的最小纵向分辩深度可达0.3 nm,能够丈量的区域体积达10-24 cm3。因为这么高的分辩率,测验外延片厚度值理论上应十分精确,但现实并非如此,在出产进程中常常发生外延片SRP 测验厚度与实践外延厚度(红外线干与法丈量数据)对不上的问题,差错最大可达1μm,究其原因,首要存在于测验样品制备进程,本文从几个方面深入剖析了差错原因并批改计算公式。

1 样品制备及丈量原理

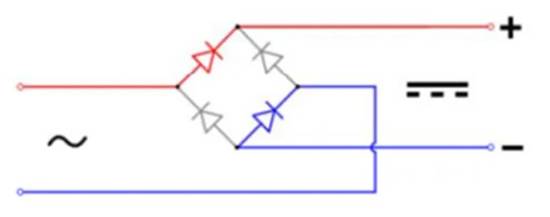

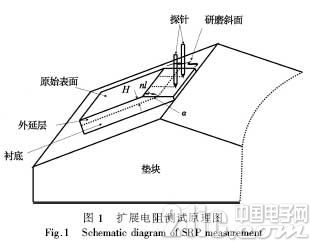

将外延片样品张贴在具有固定视点的垫块上,研磨出一个斜面,如图1 所示。

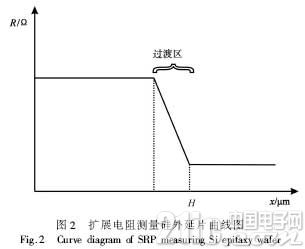

该斜面水平放置,与外延层界面视点为α(垫块的固定视点),SRP 一对探针在斜面上依照必定的步距l丈量其扩展电阻值,探针运转到外延层与高掺杂浓度的衬底界面上时,扩展电阻值R 敏捷下降,抵达衬底时数值改变不再显着,此刻对应的深度x即为外延层厚度,扩展电阻值敏捷改变的区间称为过渡区。如图2 曲线所示。

假定测验抵达衬底时水平运转间隔是nl,n为探针对丈量点数。此刻对应的外延厚度H为

H = nlsinα= nh (1)

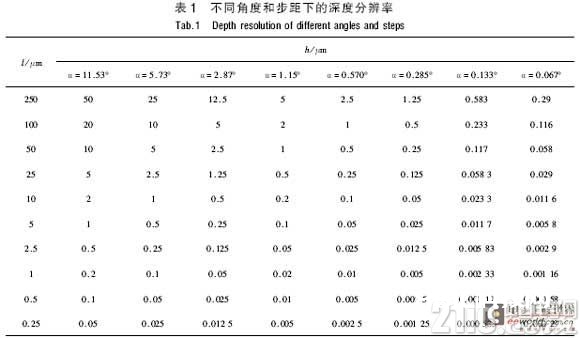

式中H = lsin被称为扩展电阻探针的深度分辩率。

垫块的特殊性在于其α值具有固定的几个视点,视点值越小,其深度分辩率越高。可根据不同的外延厚度挑选不同视点的垫块,如表1 所示。

2 厚度差错剖析

经过很多的SRP 厚度丈量成果剖析,差错首要在于以下几个方面。

2.1 样品研磨视点引起的差错

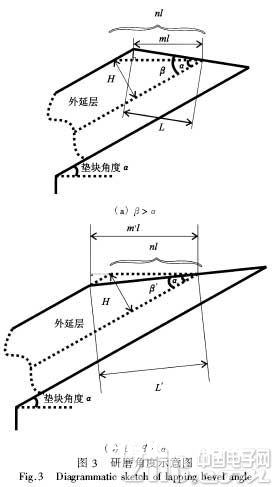

在实践样品研磨进程中,实践的研磨视点β因为研磨不平衡而呈现大于或许小于垫块视点α的状况,如图3 所示。

在图3(a)状况下,研磨斜面长度

L = ml/cos(β-α)= mlsec(β-α) (2)

H = Lsinβ (3)

Htest = mlsinα (4)

ΔH = H – Hc (5)

将式(2)、(3)和(4)代入式(5)得

ΔH = ml[sinβsec(β-α)- sinα] (6)

式中:α为垫块视点;β为外延片实践研磨视点;L 为外延层实践研磨长度; m为探针对丈量外延层点数; L 为探针水平步距; H 为实践外延厚度;Htest为探针丈量厚度;ΔH 为厚度差错。

由式(6)可看出,因为L 和α值必定,厚度差错ΔH 与m 和β有关, m 和β相互之间有束缚联系,由图3 (a)看出,β值越大m 值越小。但无论如何,ΔH 为正值,也就是说在研磨视点大于垫块视点的状况下,测出的外延片厚度要小于它的实践厚度。这种状况下也影响到了过渡区的数值,测出的过渡区宽度要小于实践宽度,减小量与探针在过渡区上的丈量点数有关,假定在过渡区上的丈量点数为r,削减数为ΔT,只需将式(6)中的m由r 替代即可

ΔT = rl[sinβsec(β- α)- sinα] (7)

同理可计算在图3 (b)状况下,

ΔH′ = m′l[sinβsec(α-β)- sinα] (8)

差错ΔH′值与m′和β′有关, m′和β′相互之间有束缚联系,由图3 (b)看出,β′值越小m′越大。但无论如何,ΔH′为负值,也就是说在研磨视点小于垫块视点的状况下,测出的外延片厚度要大于实践厚度。测出的过渡区宽度要大于实践宽度,增很多与探针在过渡区上的丈量点数有关,假定在过渡区上的丈量点数为r′,增很多为ΔT′,只需将式(8)中的m′由r′替代即可

ΔT′ = r′L[sinβsec(α-β)- sinα] (9)

2.2 研磨斜面两条边际不平行引起的差错

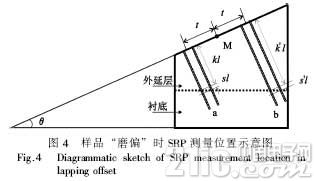

因为研磨斜面两条边际不平行引起的厚度差错占实践丈量不精确的大都,俗称“磨偏”。如图4所示,两条边际成θ角。呈现这种状况由样品张贴不均匀引起,图4 是竖直向下看样品的示意图,严格地讲,该图展现的不是一个平面,而是一个曲面的投影,在不影响探针触摸的状况下,用探针对齐外边际,开端丈量扩展电阻。偏左和偏右各丈量一次,假定两次丈量的开端方位与斜边中点M 间隔持平,均为T。偏左丈量时(图4 中a 方位),假定扩展电阻阻值开端下降时打点数为k,下降期间打点数为s,则丈量的外延厚度为

偏右丈量时(图4 中b 方位),扩展电阻阻值开端下降时打点数k′,下降期间打点数同为s,则丈量的外延厚度为

而实践的厚度在中线邻近测验时才较为精确,为

式中,β为研磨面实践丈量视点。

由以上公式能够看出HTestT H H′c,也就是说偏左丈量要比实践厚度值小,而偏右丈量要比实践值大。因而在出产测验进程中要尽量防止θ角呈现,假如呈现无法消除,则尽量将SRP 探针对放在样品中线邻近丈量,并乘以cosθ批改。

2.3 探针对开端点方位引起的差错

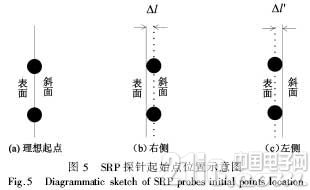

探针半径通常在3.5 ~ 4μm,直径最大可达8μm,如此大的截面很难保证其圆心必定落在样片外表与研磨斜面的鸿沟线上,并且研磨出的鸿沟线自身不必定是一条直线,这样在水平方向(X轴)上会发生1 ~ 2μm的差错,如图5 所示。

抱负的开端点方位如图5 (a)所示,探针中心正好压在外表与斜面的鸿沟线上。但在实践测验进程中,往往呈现后边两种状况,开端点要么呈现在鸿沟线右侧,要么呈现在鸿沟线左边,如图5(b)和(c)所示。当图5 (b)中状况呈现时,假定鸿沟线间隔探针对中心间隔为ΔL,那么探针对在水平间隔少丈量了ΔL,意味着在深度方向少丈量了ΔLsinα,则

呈现图5 (c)中状况时,假定鸿沟线间隔探针对中心间隔为ΔL′,那么探针对在水平间隔多丈量了ΔL′,意味着在深度方向多丈量了ΔLsinα,则

在实践丈量进程中,由这方面原因引起的差错数值或许不是很大,可是每次丈量简直都不可防止,处理的方法只要找到探针对设定方位与实践压痕的差错,并设法消除这个差错,这样才干削减这方面的差错。

3 定论

本文从三个方面剖析了SRP 厚度丈量差错的原因。

1)样品研磨视点引起厚度差错。实践研磨视点大于垫块视点则丈量厚度小于实践厚度,并使过渡区变窄;实践研磨视点小于垫块视点则丈量厚度大于实践厚度,并使过渡区变宽。

2)研磨斜面两条边际不平行引起的差错。较窄区域丈量要比实践厚度值小,而较宽区域丈量要比实践值大,因而出产测验进程中要尽量防止θ角呈现,假如无法防止,则尽量将SRP 探针对放在样品中线邻近丈量,并乘以cosθ批改。

3)探针对开端点方位引起的差错。这个差错无法防止,只要找到设定方位与实践压痕的差错量,才干削减这方面的差错。