文章结合一种间隔、光线传感器失效问题,进行问题查询,发现主要原由于:传感器的增高板存在回流焊后遭到热冲击导致过孔沉铜拉裂呈现似触摸非触摸不稳定的毛病;终究经过增大过孔及用环氧树脂堵孔的方法进行规划后,问题得到终究处理。

0 导言

科技开展的年代,咱们关于手机功用及用户体会方面要求更高,而传感器便是手机获取更多功用和更好体会非常重要的一部分。手机集成的传感器包含:间隔传感器、光线传感器、加速度传感器、指纹传感器、压力传感器、重力传感器、电子罗盘传感器等。间隔传感器作业原理是经过红外传感接纳由IR LED 宣布穿过盖板并从物体反射回来的光,经过模/ 数转化将数据供给到传感器芯片,操控亮灭屏;而光线传感器是惯例两路光电二极管作为接纳,光转为电信号,进行模/ 数转化,经过对环境光数据和红外数据相减得到可见光的数据,以此数据作为背光调理的依据。由于在使用进程中某厂家的间隔、光线传感器呈现了失效,为了从根本上剖析处理传感器失效问题,本文将从传感器失效机理、工艺规划、器材结构等方面进行剖析,拟定整改措施并经过试验验证其可靠性。

1 布景

在某类型手机出产测验进程中,功用测验岗位接连呈现多单间隔、光线传感器失利毛病机下线,且该毛病存在失效不稳定现象,质量不可控,出产测验不可控,极易流至售后,存在售后投诉危险,严重影响手机产品质量和用户实践体会,问题急需处理。

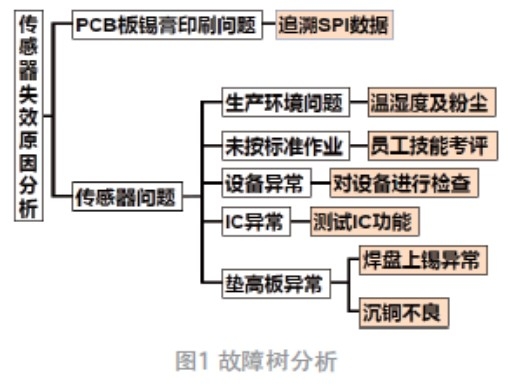

2 传感器失效原因剖析

手机出产进程中呈现10% 的间隔、光感测验失效,对此咱们对毛病树进行原因剖析。共找到7 个问题原因( 图1),其间依据反常主板SN 号追溯SPI 测验数据无反常,均为一次性测验经过,阐明锡膏印刷进程无反常,失效原由于传感器本体反常,此项扫除;车间依照无尘规范进行出产,温湿度按规范严厉管控,出产环境问题能够扫除;职工均持证上岗,按规范进行作业,经验丰富,且定时进行考评,此项扫除;对出产设备进行查看,发现厂家主动送料轨迹存在偏移,此项为反常原因之一;剩下的IC 功用、焊盘上锡反常、沉铜不良需求进一步剖析验证。

2.1 传感器失效剖析

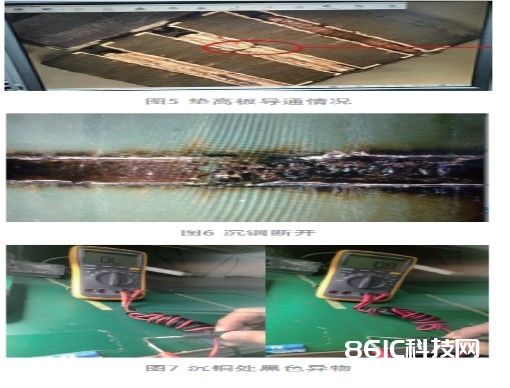

将毛病品物料与正常品物料进行验证剖析,发现毛病品存在以下反常导致功用失效,传感器什物如图2 所示。①将毛病品与正常品的IC 进行对调测验功用,发现毛病品与正常品定论不变,阐明IC 功用正常,所以确定垫高板为传感器反常原因之一。②调查垫高板底部焊盘,发现反常脚底部焊盘不上锡,比照正常脚锡量丰满,如图3 所示。在放大镜下调查反常物料焊盘,发现有氧化、黑色油墨上焊盘现象,底部油墨偏多,部分堆高,导致物料脚与锡膏有高度差,焊接时无法与锡膏有用触摸,上锡反常导致功用失效,如图4 所示。③用万用表丈量垫高板两头导通状况,发现毛病品上下焊盘存在开路状况而正常品导通,如图5 所示。将毛病传感器垫高板做金相试验,发现传感器下面垫高板存在过孔不通,沉铜断开,导致上下焊盘开路,使传感器毛病,如图6 所示。用砂纸磨开过孔方位有发现黑色物质,如图7 所示。剖析为PCB 在钻孔进程钻头高速旋转后,钻头发热烧黑板材后残留的粉尘,后道清洗工序没有处理洁净所构成的。

2.2 厂家出产工艺剖析

经过对厂家出产工艺排查,发现出产进程中存在如下许多危险点。

1)垫高板钻孔完结后沉铜(过孔在传感器焊盘上),过孔孔壁与焊盘交接处会构成电镀铜与焊接基材覆铜焊接带,然后再做阻焊,阻焊完结再做油墨填塞过孔,即在焊盘上过孔方位处灌塞油墨,存在油墨灌塞偏多导致上焊盘、过孔方位高于焊盘高度,构成传感器触摸不良;

2)PCB 在主动送料轨迹夹持中固定欠好或PCB 工艺边有异物构成夹持方位不平坦,锡膏在印刷时超出焊盘外,构成不规则锡珠导致虚焊;

3)对PCB 过孔时钻头高速旋转发热易烧黑板材,但后续清洁力度不行,导致异物残留,呈现沉铜断层现象。

3 传感器失效整改措施

3.1 整改计划

经过长时间出产数据剖析,该厂家不同批次的物料存在不同类型的问题,反常问题不断呈现,阐明厂家没从根本上处理。经过对厂家的出产进程危险点进行排查,加以试验验证,从工艺流程、器材结构、查验工序三个方面优化并拟定有用的处理计划。

1)工艺流程:从钢网厚度、锡膏量等方面优化工艺参数,进步精度,将焊盘上过孔孔径由0.35 mm 扩至0.45 mm,由原过孔塞油墨改为填塞树脂工艺,版面看不到过孔,版面平坦,传感器与垫高板能杰出导通;

2)查验工序:对主动送料轨迹及PCB 工艺边全面查看,用20 倍镜45°斜角显微镜对上锡量进行全检,并添加测验治具限位设备,避免虚焊/ 假焊产品因测验压力过大而构成误判导致不良品流出;

3)器材结构:添加PCB镀铜层厚度可削减断层现象,在清洗工序添加超声波和高压冲刷工序,避免粉尘残留。

3.2 整改作用评价

对整改后传感器的功用结构、产品可靠性进行全面评价,查看能否到达预期整改水平。

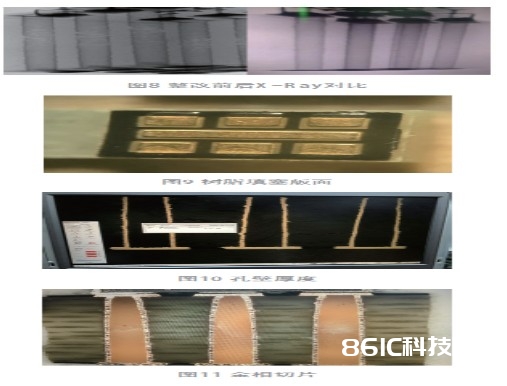

1)结构剖析:将整改前后的传感器放入X-Ray 进行调查,整改后的垫高板沉铜均匀,无过孔不通、断层现象,比照如图8 所示。焊盘过孔由原先的油墨填塞工艺改为树脂填塞工艺,更改后的焊盘版面完好,上锡正常,如图9 所示。依据公司《传感器查验规范》文件,要求PCB 垫高板过孔沉铜厚度平均值不小于20 μm,最小值不小于18 μm,孔角及孔壁铜层不均呈现破损、残缺现象。对整改后的垫高板进行金相切片,孔壁厚度契合规范,沉铜均匀无反常,如图10、图11 所示。

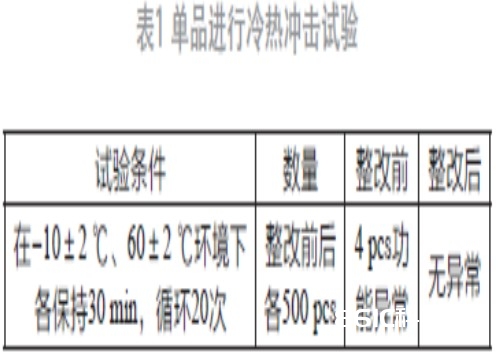

2) 试验剖析: 针对传感器更改了多项出产工艺,组织试验验证其可靠性。对500 pcs 整改前与整改后的传感器过孔添加点环氧胶后回流焊高温验证,在-10±2 ℃、60±2 ℃环境下各坚持30 min,循环20 次,试验成果如表1。

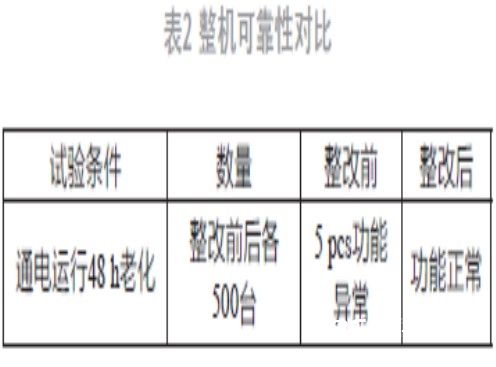

将传感器组装成整机进行接连作业老化试验48 h,分别在老化12 h、24 h、48 h 试验后进行功用测验,试验成果如表2。

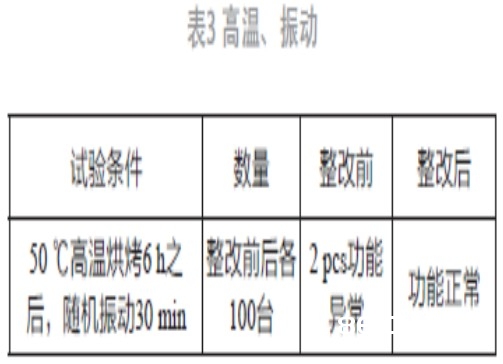

对整改前后的样品装100 台整机进行50 ℃高温烘烤6 h 之后,进行随机振动30 min,测验传感器功用,试验成果如表3。

能够看出,整改前传感器在不同试验环境下均存在失效现象,测验不可控,无法确保出产稳定性,而整改后传感器功用均无反常,产品可靠性强,整改作用显着。

4 传感器失效整改总结

对整改后的传感器进行全面评价,整改后功用参数、结构要求契合预期,从试验成果来看,整改后传感器可靠性强,整改作用显着。厂家整改之后,依据出产进程数据显现无沉铜不良反常,整改作用显着。本次经过传感器物料在使用进程中的反常反应,对实践呈现的多种问题进行剖析整改,从器材结构、制作工艺、查验工序进行优化改进,并加以试验证明,从根本上有用改进了产品质量和可靠性,进步了出产功率。