摘要:在工业操控中,往往要求多个步进电机操控多维滑台,且能一起进行多维精细操控或许单维精细操控,这样才干准确操控滑台在多维上的轨道。本文在剖析STM32发生PWM波的频率和时序以及步进电机操控原理的基础上提出了一种经进程序设置完结定时器中止操控PWM数量的办法,然后准确操控PWM波频率及输出特定个数的PWM波,在机车牵引梁数控磨削设备的实践项目中完结步进电机准确操控二维滑台的不规则轨道,并剖析了体系的可靠性。该步进电机精细操控办法可推行到许多实践的运用项目中。

在现代工业操控中步进电机的操控是滑台操控的执行机构。差异于其他操控电机的最大特点是,它是通过输入脉冲信号来进行操控的,即电机的总滚动视点由输入脉冲数决议,而电机转速由脉冲信号的频率决议。

在许多情况下需求让步进电机操控滑台运动十分准确的间隔,且运转轨道是不规则的,运转时速度需可调。本文首要介绍体系的硬件电路原理;剖析了操控滑台运转不规则轨道的核算办法;在此基础上提出了用定时器中止的办法准确操控PWM数量;介绍了详细的软件完结办法并剖析了体系测验成果。

1 体系硬件规划

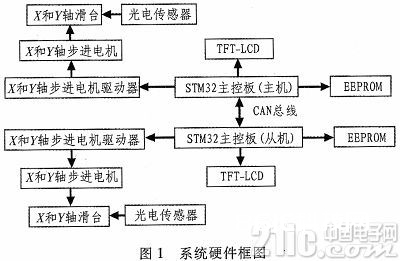

本论文依据机车牵引梁数控磨削设备的电控规划,此设备用来磨削一个带弧线的六边形物体,因而要求规划两维滑台的电控部分,以精细操控磨削头的运转轨道,经剖析此轨道呈不规则道路。体系硬件框图如图1所示,本体系的主控芯片是STM32F407,该芯片主频高达168 MHz,PWM定时器的频率相同能够到达168 MHz,在频率要求较高的规划中有较明显的优势。一起关于定时器中止操控PWM数量能够避免中止嵌套,且能够明显削减中止现场维护的开支,且该芯片支撑SPI、CAN、I2C等多种协议。

主机和从机别离用两台两相步进电机来带动X轴和Y轴滑台,步进电机用M860驱动器来驱动。STM32主控板给驱动器发送PWM信号、方向和使能信号,驱动器通过光耦阻隔并细分后来驱动步进电机。本体系主机和从机之间用CAN总线来进行通讯,CAN总线具有实时性强、传输间隔较远、抗电磁干扰能力强、本钱低一级长处。主机和从机能够独自运转,只有当需求的时分选用CAN总线来进行同步。主机设置PWM的频率、滑台方位等数据以及发送开端运转、中止运转等信号,从机通过CAN总线接纳相关数据和指令。当从机完毕运转就会发送完毕信号给主机。主机和从机之间通过CAN总线进行同步。

2 体系软件规划

2.1 二维滑台的运转形式

以二维滑台为研讨方针,滑台由步进电机带动,滑台的运转形式中包含了二维滑台的独自运转和一起运转,假定滑台的齿距为10 mm(步进电机滚动一圈,滑台行进10 mm)。

假定方针滑台行进间隔为L。驱动器细分倍数为、步进电机总步数、PWM脉冲总个数为别为n、N、P。则

![]()

为了便于核算,此次规划将驱动器细分倍数设为5,则

P=N=100L (2)

即当滑台需求行进间隔为Lmm时,则步进电机总步数以及PWM脉冲总个数也应该为100 L。

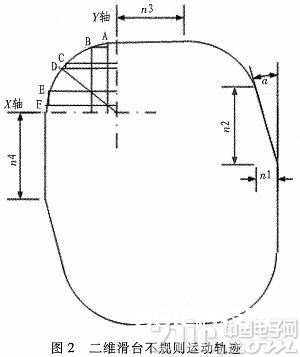

如图2所示是二维滑台的不规则运动轨道,轨道由直线、斜线、圆弧组成。各种轨道完结办法如下:

1)斜线轨道

由图2可知,二维滑台有一起运动和完毕的进程,关于斜线部分X轴滑台运间隔为n1的进程中Y轴滑台一起运转间隔为n2。有公式2可知X轴滑台和Y轴滑台运转n1和n2的间隔所需求的PWM的脉冲个数别离为P1、P2则有P1=100n1,P2=100n2,以X轴为基准,则

n2=n1·cosα (3)

P2=P1cosα (4)

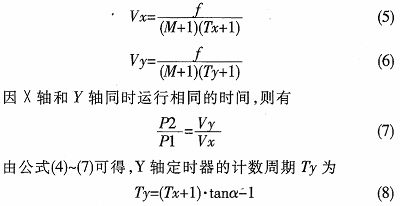

STM32定时器发生的PWM频率由体系时钟f、预分频值M、计数周期T决议,体系时钟f和和预分频值M不变,以改动计数周期T来改动PWM的频率。

以X轴滑台为基准,Tx、Ty别离为X和Y轴定时器计数周期,Vx、Vy别离为X轴和Y轴定时器频率,则有

2)单滑台运动轨道

如图2所示,关于间隔为n3的部分,因为只需求在X轴方向上运动,由公式2可知需求的PWM数量为100n3,因而只需求设置X轴定时器的PWM频率为固定值。而且计数100n3个PWM数量然后中止,轨道在X轴方向上运动的间隔就为n3。

而关于间隔为n4的部分,和n3部分仅有不同的当地便是此刻只需在Y轴方向运动。因而只需求设置Y轴定时器的PWM频率为固定值,而且计数100n4个PWM然后中止。

3)圆弧轨道

而圆弧部分是以直线切开的办法完结的,圆弧视点为90度,D点是圆弧的中心点,圆弧半径为55 mm。

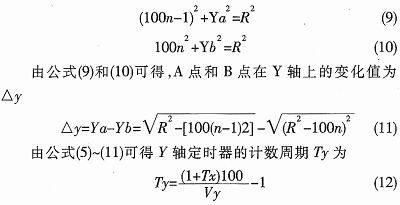

D点以上以X轴为基准,假定X轴定时器发生的PWM频率为,每输出100个PWM时Y轴定时器频率改换一次。假定A点改换了n-1次PWM,而B点改换了n次PWM,则A点坐标为(100(n-1),Ya),B点坐标为(100n,Yb),圆弧半径为R,则有

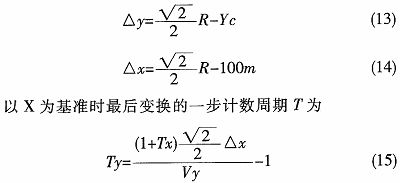

可是因为圆弧中点对应的X轴的PWM数量往往不是100的倍数,所以假定C点是离中点D最近的点,C点改换了m次PWM,则C点X轴坐标为100m,D点X和Y轴的坐标![]() 都为,则有

都为,则有

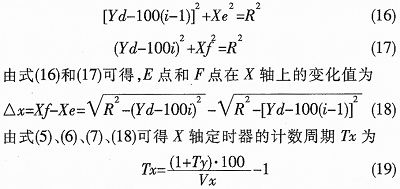

在D点以下以Y轴为基准,假定Y轴定时器发生的PWM频率为Vy固定不变,每输出100个PWM时X轴定时器频率改换一次。假定E点改换了i-1次 PWM,而F点改换了i次PWM,则E点坐标为(Xe,Yd-100(i-1)),F点坐标为(Xf,Yd-100i),圆弧半径为R,则有

通过式(8)、(11)、(19),在程序的每一步中设置Tx、Ty的值来完结X、Y轴滑台以所要求的轨道运动。

2.2 统软件流程图

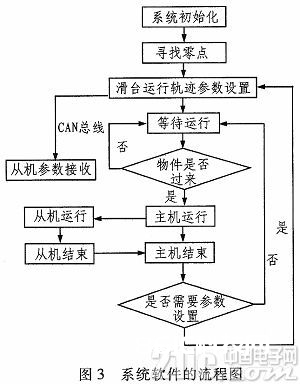

如图3所示是体系软件的流程图,体系在初始化时为了避免意外的磕碰,需求寻觅零点,寻觅零点完毕后进行滑台转速、轨道中每一步PWM数量的设置,并通过 CAN总线将设置的数据发送给从机。设置完结后,当主机检测到物件过来的信号后,将开端运转的信号通过CAN总线发送给从机,使主机与从机一起开端运转,当从机运转完结后发送反应信号给从机,主从机一起中止运转。当一次运转完结今后看情况确认是否需求从头设置参数,假如需求从头设置则进入滑台运转轨道参数设置狂态,不然进入等候运转状况。

在主从机运转进程中,由滑台运转形式可知,滑台是以不规则的轨道运转的。因而依据滑台的运转形式,在每一步运转之前需求核算滑台运转的间隔及两个滑台的PWM频率。

3 体系测验

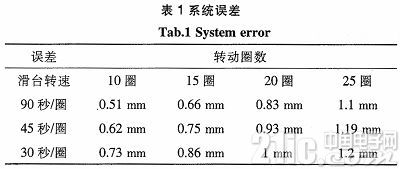

将该体系运用到实践的环境中,以垂直于地上放置的二维滑台为研讨方针,使滑台以图2中的轨道运转。在设备运转的起始点做符号,设置滑台运转在90秒/圈,45秒/圈30秒/圈三种速度下,而且别离运转10圈,15圈,20圈,25圈得到运转完毕时与起始点的间隔,如表1所示,相同转速时滚动圈数越多差错越大;滚动相同圈数的情况下,滑台转速越高差错也是越大。

通过实践剖析得出,这些差错是由两方面形成的。一方面,因为滑台是垂直于地上放置,滑台在下降进程中难免会因为重力的效果而下降。另一方面,在定时器输出 PWM数量固定的情况下,因为在体系运动进程中需求改动常常需求改动PWM的频率,而改动一次PWM的频率会有1个CLOCK的推迟。

4 完毕语

本文介绍了用STM32操控滑台运转不规则轨道的核算办法,在此基础上提出了用定时器中止的办法准确操控PWM数量。通过精细操控X轴和Y轴的滑台,使磨削头能以直线、斜线和弧线的轨道准确运动,到达成功磨削工件的意图。通过实践的测验标明该体系作业安稳,准确度较高。

本次规划是二维的滑台,但规划的思维和办法也可推行到三维滑台的操控规划。要想取得更准确的步进电机操控,可考虑运用DSP作为主控芯片,然后能够有更高的运算速度和操控精度。本论文准确操控两维滑台运转轨道的办法可推行运用到许多步进电机操控的项目中,比方本实验室另一个项目——显微镜电动载物台的精细操控。

- STM32单片机中文官网

- STM32单片机官方开发工具

- STM32单片机参阅规划