引言

采煤机用牵引变压器位于车体内部,安装空间有限,条件较为苛刻。设计时,需在满足规定性能指标的前提下选择电磁参数和结构参数,要求体积尽量小,重量尽量轻;同时通过原材料价格分析,选择现时价格下相对较优的方案,使主要耗材成本最低。变压器优化设计中目标函数的解具有多极值的复杂特点,且目标函数和约束函数是设计变量的隐含形式。

文献[1-4]以非晶合金干式变压器为优化设计对象,将主材成本作为优化目标函数,分别通过粒子群算法(PSO)和遗传算法(GA)对非晶干变进行了优化设计,优化效果明显。

文献[5]采用多目标遗传算法对中频变压器进行优化设计,以磁通密度和绕组的电流密度为优化变量进行实验,得到优化结果。

文献[6]提出非线性规划与遗传算法相结合应用于变压器的优化设计,鲁棒性较好。

本文针对采煤机用牵引变压器结构参数设计,以绕组和铁芯等变压器主要材料耗费最小为优化目标,通过数学建模,采用自适应权重的粒子群算法对矿用牵引变压器设计进行优化,并以3.3 kV/190 kVA变压器优化设计为例,验证了算法的有效性与可行性。

变压器数学模型

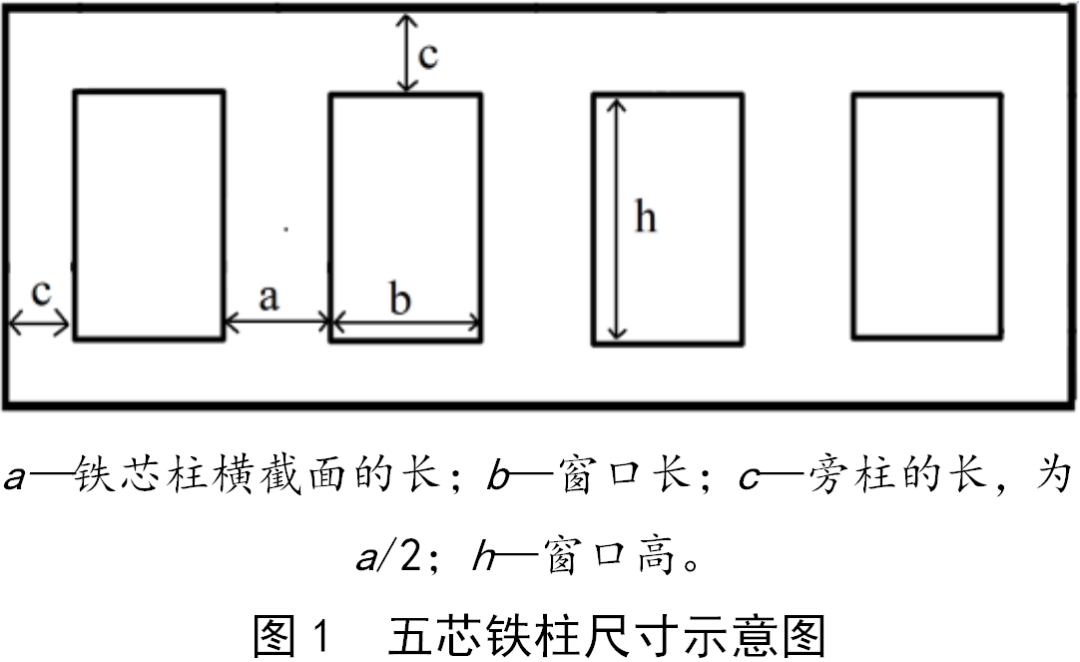

采煤机用牵引变压器铁芯截面为矩形,一般采用三相五柱式结构,如图1所示。其中铁芯中间三个柱套上高压绕组和低压绕组,而两侧磁柱则不套绕组。设计时希望有效截面尽量大,此时线圈匝数可相应减少,既节省材料又减少能量损耗。考虑到硅钢片的最大磁通密度,在变压器优化设计过程中,将变压器铁芯窗宽、铁芯窗高作为参量,材料成本作为目标函数,以空载损耗、负载损耗、无载损耗、电压阻抗、温升等为约束条件。

(1)铁芯重量:

式中:GFe为铁芯重;GZ为铁芯柱重量;Ge为铁轭重量;d为铁芯柱横截面的宽;γ为冷轧硅钢片的比重,γ=7.65×10-4。

铁芯柱有效截面积为其几何截面积乘以叠片系数,而叠片系数通常与硅钢片厚度、表面的绝缘漆膜厚度、硅钢片的平整度以及压紧程度有关。

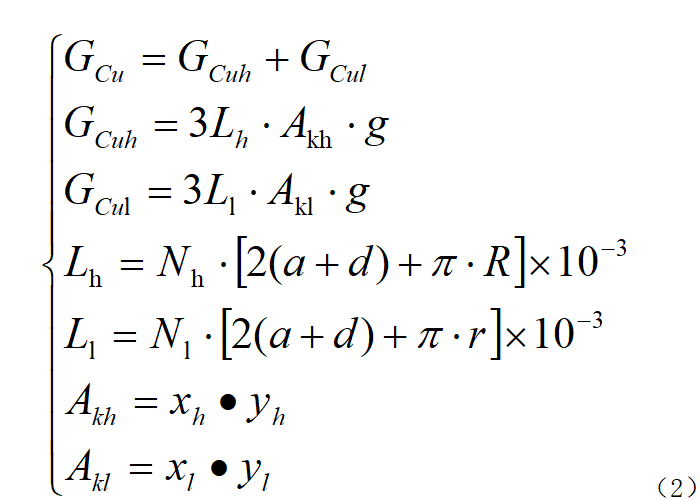

(2)高低压侧绕组横截面为带圆角的矩形,绕组重量:

式中:GCu为总绕组铜重量;GCuh、GCul分别为高低压绕组的铜重量;Lh、Ll分别为高低压绕组的长度;Nh、Nl分别为高低压绕组的匝数;R、r分别为高低压绕组的倒角半径;xh、xl、yh、yl、Akh、Akl分别为高低压绕组单体导线长、宽、截面积。

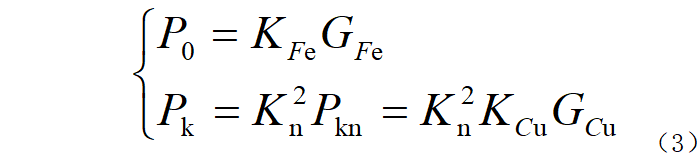

(3)变压器损耗:

式中:P0、Pk、Pkn分别为空载损耗、实际负载损耗、额定负载损耗;KFe为单位铁芯空载损耗;Kn为负载率;KCu为额定负载时单位铜重的负载损耗。

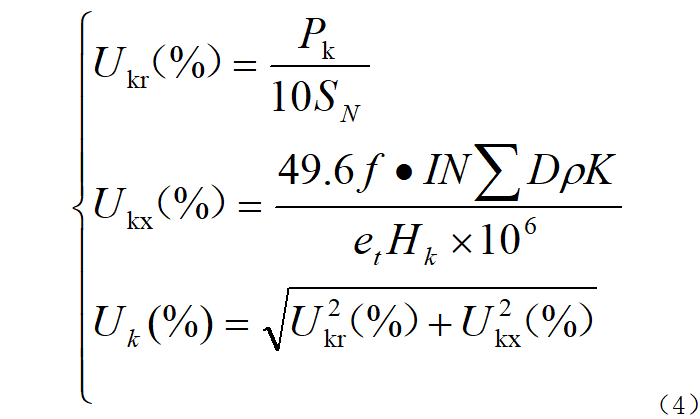

(4)变压器阻抗[7]:

式中:Uk、Ukr、Ukx分别为变压器的短路阻抗、电阻分量、电抗分量的百分比值;SN为变压器额定容量;f为频率;I为额定电流;N为变压器总匝数;∑D为漏磁的等效面积;ρ为罗氏系数;K为附加电抗系数;et为每匝电势;Hk为高低压绕组的平均高度。

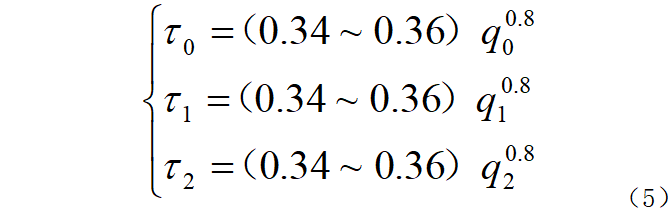

(5)温升:

根据变压器损耗值及物理尺寸,可确定高低压绕组的温升值。

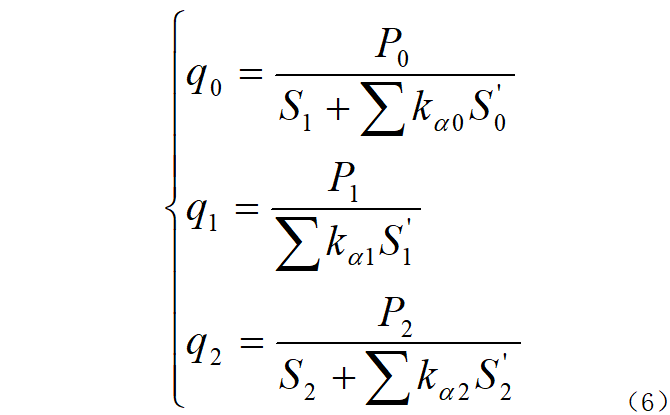

式中:τ0、τ1、τ2分别为铁芯及内外绕组的温升;q0、q1、q2分别为铁芯及内外绕组的单位热负荷。

式中:P0、P1、P2分别为铁芯、内外绕组损耗;S1、S2分别为内外绕组的散热面面积;S0’、S1’、S2’分别为铁芯及内外绕组被屏蔽的散热面面积;kα0、kα1、kα2分别为铁芯及内外绕组被屏蔽的散热面的散热系数。

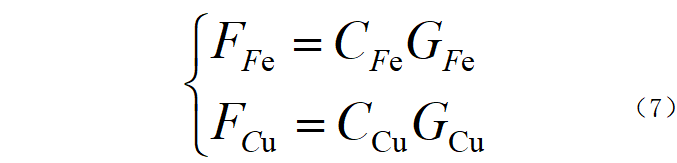

(6)变压器成本:

式中:FFe、FCu分别为铁芯成本、绕组材料成本(元);CFe、CCu分别为硅钢片和铜导线单价(元/kg)。

变压器优化设计

采煤机用牵引变压器优化设计可通过智能优化算法实现,本文采用粒子群算法在解空间X内寻找目标函数f(x)最优且满足约束条件的方案。

按照变压器设计标准:

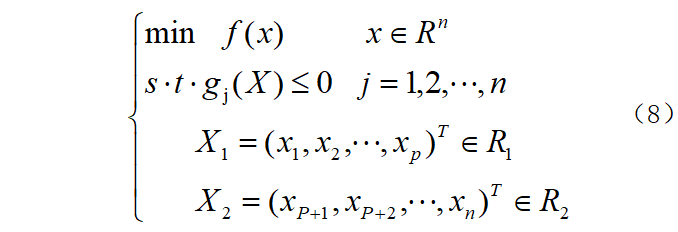

式中:f(x)、gj(X)分别为目标函数和约束条件;j为约束条件序号;X1、X2分别为优化的解空间中铁芯和绕组参数。

以主要材料成本最小为优化目标:

式中:f(X1)为铁芯成本;f(X2)为绕组成本;F(X)为总成本,X为一组数据变量,包含x1、x2分别为铁芯柱长、宽,x3、x4分别为铁芯内窗高、窗宽,x5~x10分别为高低压绕组导通宽度、厚度、长度,x11~x15分别为高低压绕组间距、绕组到铁芯的距离、变压器到外壳距离,x16为磁密。

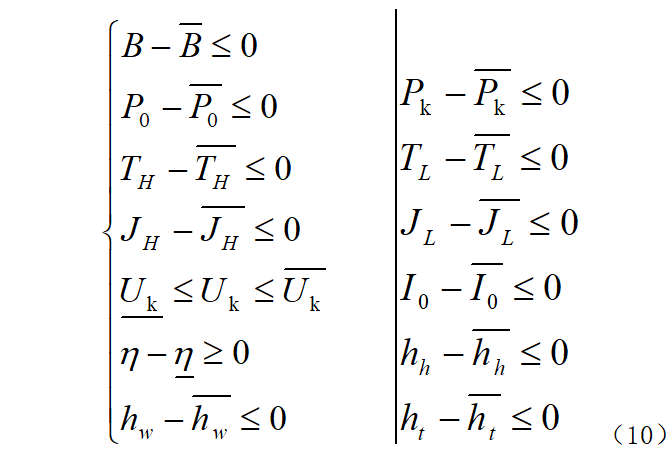

约束条件用g(X)≤0表示,主要包括:(1)变压器铁芯主回路磁饱和约束;(2)总损耗小于允许值;(3)高低压绕组温升小于限值;(4)高低压绕组电流密度小于限值;(5)短路电抗不小于允许值;(6)空载电流小于国标;(7)效率大于要求值;(8)高低压绕组间距、绕组到铁芯的距离、变压器到外壳距离满足绝缘要求。数学表达如式(10)所示。

式中:B、P0、Pk、TH、TL、JH、JL、Uk、I0、η、hh、hw、ht分别为铁芯磁密、空载损耗、负载损耗、高压绕组平均温升、低压绕组平均温升、高压绕组导体电流密度、低压绕组导体电流密度、阻抗压降、空载电流、变压器效率、铁芯高度、铁芯长度、铁芯宽度;“ ̄”为相应值上限,“_”为下限。

基于改进粒子群算法的变压器优化设计

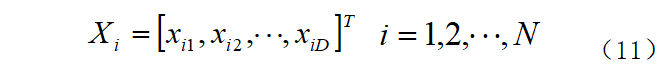

PSO算法中微粒的飞行行为规则类似于鸟类运动,通过模仿鸟类的觅食过程对解空间进行迭代搜索[8],将其应用于采煤机用牵引变压器的优化设计。为减少优化变量,根据绝缘和散热设计,高低压绕组间距和绕组对地绝缘距离均采用空冷条件下的要求值。粒子群算法中的微粒飞行对于维度为D的优化问题,设置粒子群数量为N,每个粒子的位置表征为:

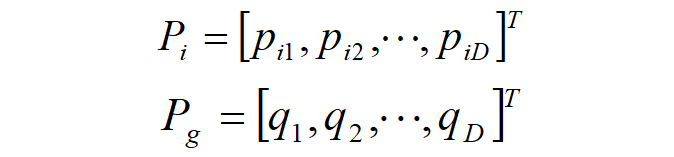

PSO的迭代方程,粒子历史最优位置Pi和群体最优位置Pg为:

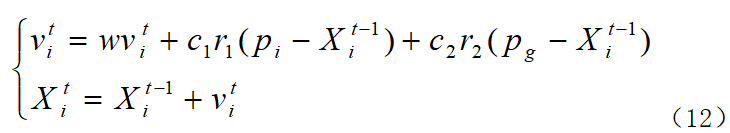

引入惯性权重系数w,以实现对微粒飞行速度的有效控制与调整,微粒的速度和位置表达式为:

式中:T为总迭代次数;t为当前迭代次数;i表示粒子序号,i=1,2,3,…,N为粒子总数;w为惯性权重;vi为第i个粒子的迭代速度;Xi为第i个粒子,对应的实际变量值为Yi,每个粒子分别对应一个变压器参数方案;pi为第i个粒子的历史最优位置;pg为粒子群的历史最优位置;c1、c2为学习因子;r1、r2为[0,1]区间内的随机数。

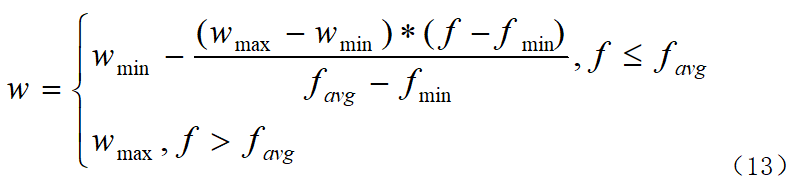

为平衡PSO算法的全局搜索能力和局部改良能力,采用自适应权重系数公式,其表达式为:

式中:wmax和wmin分别为惯性权重最大和最小值;f、favg、fmin分别为微粒当前目标函数值、所有微粒的平均目标值、最小目标值。

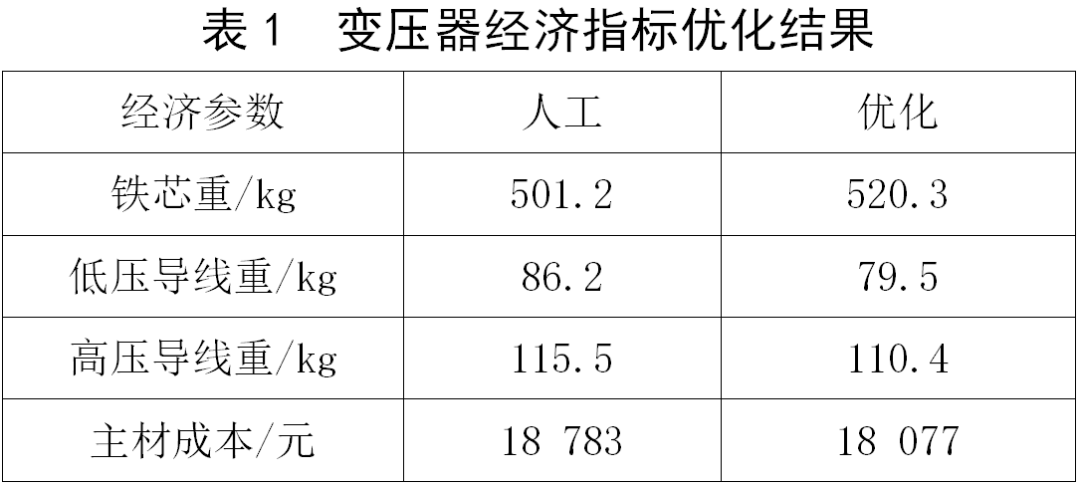

采用自适应权重的PSO算法,通过优化程序对3.3 kV/190 kVA采煤机用牵引变压器参数进行优化,变压器经济指标优化结果如表1所示,其中主材单价分别为:铁芯8.1元/kg,高压及低压绕组导线73元/kg。

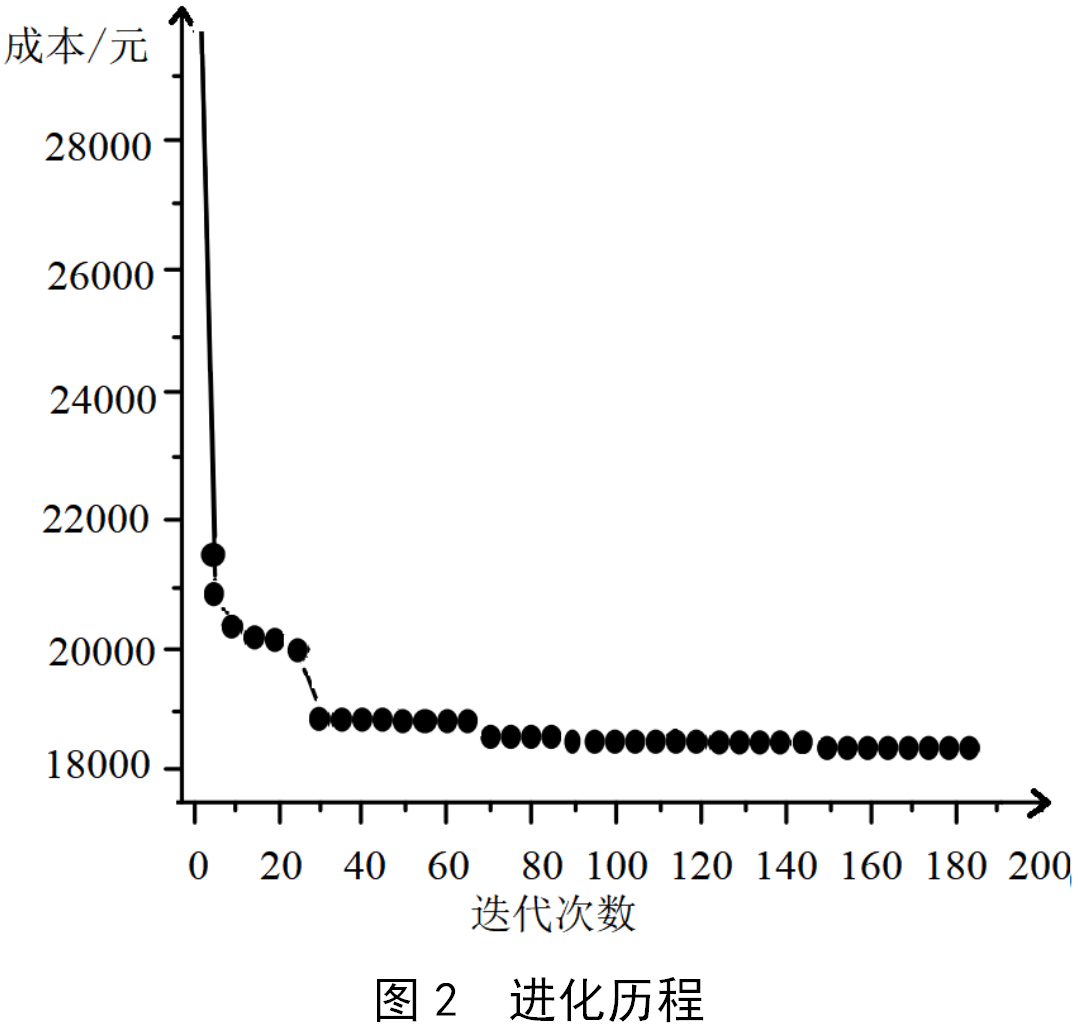

为呈现算法效率和全局收敛性,将进化历程绘制如图2所示(为便于观察,绘出每相隔5代的目标值)。

从图中可以看出,采用自适应粒子群算法进行优化,当粒子群迭代至185代时,群体产生最优解,矿用牵引变压器的总耗材成本较人工传统设计时降低了3.75%,达到了降低变压器耗材成本的目的。

结语

针对采煤机用牵引变压器优化问题进行了建模分析并用粒子群算法进行求解,效率高,降低了主要耗材成本,可以产生较高的经济效益。此优化设计方法也可应用于其他干式变压器,具有较强的灵活性、通用性及实用性。