关于PCB 出产过程中铜面防氧化的一些讨论

摘要:本文首要论说了在PCB 出产过程中对铜面氧化的防备手法,讨论引证一种新式铜面防氧化剂的状况。

一、前语

当时在双面与多层PCB 出产过程中沉铜、整板电镀后至图形搬运的作业周期中,板面及孔内(由其小孔内)铜层的氧化问题严峻影响着图形搬运及图形电镀的出产质量;另内层板因为氧化构成的AOI 扫描假点增多,严峻影响到AOI 的测验功率等;此类事情一直以来是业界比较头痛的事,现就此问题的处理及运用专业的铜面防氧化剂做一些讨论。

1、现在PCB 出产过程中铜面氧化的办法与现状

1.1 沉铜—整板电镀后的防氧化

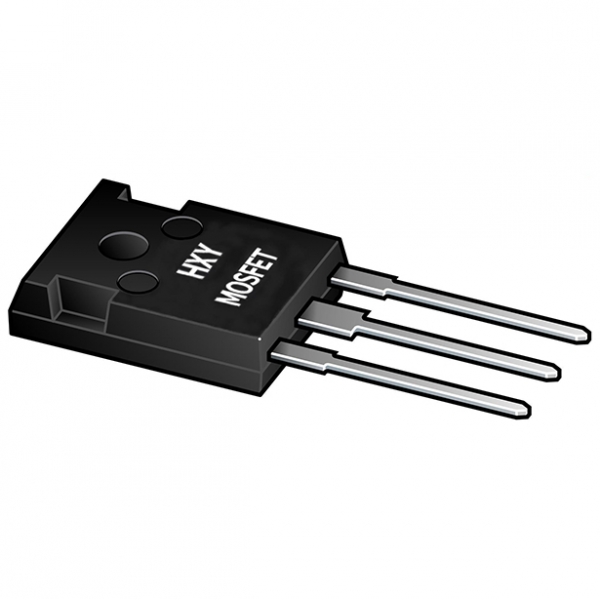

一般沉铜、整板电镀后的板子大多会经过:(一)1-3%的稀硫酸处理;(二)75-85℃的高温烘干;(三)然后插架或叠板放置,等候贴干膜或印制湿膜做图形搬运;(四)而在此过程中,板子少则需放置2-3 天,多则5-7 天;(五)此刻的板面和孔内铜层早就氧化成“黑乎乎”的了(如下图1)。

图1 过酸洗后,放置24 小时

在图形搬运的前处理,一般都会选用“3%的稀硫酸+磨刷”的方法对板面铜层进行处理。而孔内只要靠酸洗的处理效果了,且小孔在前面的烘干过程中是很难到达抱负效果的;因而小孔内往往因枯燥不彻底、藏有水份,其氧化程度也比板面严峻的多,仅靠戋戋酸洗是无法铲除其固执的氧化层的。这就或许导致板子经图形电镀、蚀刻后构成因孔内无铜而作废。

1.2 多层板内层的防氧化

一般内层线路完成后,即经过显影、蚀刻、退膜及3%稀硫酸处理。然后经过隔胶片的方法寄存与转运及等候AOI 扫描与测验;尽管在此过程中,操作、转运等都会特别当心与细心,但板面仍是不免有比如手指印、污点、氧化点等之类的瑕疵;在AOI 扫描时会有很多的假点发生,而AOI 的测验是依据扫描的数据进行的,即一切的扫描点(包含假点)AOI 都要进行测验,这样就导致了AOI的测验功率十分低下。

2、引进铜面防氧化剂的一些讨论

现在多家PCB 药水供货商都有推出不同的铜面防氧化剂,以供出产之用;我司现在也有一种相似产品,该产品是不同于终究铜面防护(OSP)、适用于PCB 出产过程中的铜面防氧化药水;该药水的首要作业原理为:运用有机酸与铜原子构成共价键和合作键,彼此多替成链状聚合物,在铜外表组成多层保护膜,使铜之外表不发生氧化复原反响,不发生氢气,然后起到防氧化的效果。依据咱们在实践出产中的运用状况和了解,该铜面防氧化剂一般具有以下长处:

a、工艺简略、适用范围宽,易于操作与保护;

b、水溶性工艺、不含卤化物及铬酸盐,利于环境保护;

c、生成的防氧化保护膜的褪除简略,只需惯例的“酸洗+磨刷”工艺;

d、生成的防氧化保护膜不影响铜层的焊接功能和几乎不改动触摸电阻。

2.1 在沉铜—整板电镀后防氧化的运用

在沉铜—整板电镀后的处理过程中,将“稀硫酸”改成专业用“铜面防氧化剂”,其它如枯燥及之后的插架或叠板等操作方法不变;在此处理过程中,板面与孔内铜层外表上会生成一层很薄且均匀的防氧化保护膜,可以将铜层外表与空气彻底阻隔,避免空气中硫化物触摸铜面,使铜层氧化和变黑;一般状况下,该防氧化保护膜的有用储置期可达6-8 天,彻底可满意一般工厂的作业周期(如下图2)。

图2 过铜面防氧化后,放置120 小时

在图形搬运的前处理,只需选用一般的“3%的稀硫酸+磨刷”的方法,即可将板面及孔内的防氧化保护膜快速、彻底去除,对后续工序无任何影响(如下图3)

图3 过防氧化和酸洗后,放置24 小时

2.2 在多层板内层防氧化的运用

与惯例处理的程序相同,只需将水平出产线中的“3%稀硫酸”改成专业用“铜面防氧化剂”即可。其它如枯燥、存储、转运等操作不变;经此处理后,板面同样会生成一层很薄且均匀的防氧化保护膜,将铜层外表与空气彻底阻隔,使板面不被氧化。一起也避免手指印、污点直触摸摸板面,削减AOI 扫描过程中的假点,然后进步AOI 的测验功率。

3、别离运用稀硫酸和铜面防氧化剂处理后的内层板AOI 扫描、测验的比照

以下为别离运用稀硫酸与铜面防氧化剂处理的同一类型、同一批号的内层板,各10PNLS 在AOI扫描与测验的成果比照。

注:由以上的测验数据可知:

a、运用铜面防氧化剂处理的内层板的AOI 扫描假点数是运用稀硫酸处理的内层板的AOI 扫描假点数的9%不到;

b、运用铜面防氧化剂处理的内层板的AOI 测验氧化点数为:0;而运用稀硫酸处理的内层板的AOI 测验氧化点数为:90。

4、总结

总归,跟着电路板工业的开展,产品层次的提高;因为氧化构成的小孔无铜作废及内、外层AOI测验功率的低下,都是PCB 出产过程中需求大力处理的;而铜面防氧化剂的呈现与运用,比照如此类问题的处理供给了很好的协助。信任,在往后的PCB 出产过程中,铜面防氧化剂的运用会越来越遍及。