超声无损检测技能–复合资料中的运用:

超声无损检测技术是复合资料十分重要的检测手法,其运用的检测频率一般为0.5~25MHz。超声脉冲经过探头发射进入待检测资料,并对反射和穿透信号进行剖析,以得到资料结构的相关信息。尽管手动检测办法还在广泛运用,但越来越多的航空制作企业开始运用主动化的检测体系以产生直观的扫描图画,如投影图画和横断面图画,即所说的C 扫描和B 扫描成像。

许多航空资料和结构可以用这种办法进行成像和显现,并可检测多种类型的缺点。关于复合资料,需求检测粘接缺点、分层缺点、孔隙率以及分层间的异物等。

检测技能

用于主动化检测的设备一般运用3 种耦合办法,从使从探头发射的超声有用进入待检零件,他们分别是触摸法、水浸法和喷水法。

触摸法,即让检测探头与待检测件直接触摸。该办法的长处是在检测曲面零件时可运用机械盯梢器,但检测速度受到限制。

在大多数状况下,运用水浸或喷水办法进行主动化检测,待检测零件彻底浸入水中,或声束经过喷出的水柱到达零件外表。水浸检测办法一般运用脉冲回波技能从一端进行检测,同一个探头既发射又接纳。最近由超声波科学有限公司(USL)设备的水浸体系升级为可在2 种方式下操作,依据检测的要求和零件的形状而定。在第一种方式下,杂乱形状零件运用单探头,扫描线速度500mm/s,往复运动间隔1mm,即相当于每小时扫描面积大约为2m2 ;体系还可以以第二种更高效的办法进行扫描,该办法运用100mm 宽的相控阵探头,将相控阵扫描和机械运动相结合。该办法在检测平板件和单曲面件时可完结每分钟1m2 的产值,与单探头比较,生产才能大幅进步。

一个相控阵探头包含了128 个独立的晶片,这些晶片以十分小的间隔,次序发射超声脉冲。一般是每秒20000 次,也便是说在相控阵探头跟着机械运动组织掩盖整个零件的时分,像完结整个阵列128 个晶片这样的一次扫描,每1 秒钟就可以完结几百次。每个独立的晶片都可以被操控,在检测资料很小的一块区域内可以产生十分细节的图画。

复合资料检测一般运用喷水检测办法,一个探头发射出来的声束经过喷出的水柱,被别的一侧的第二个探头接纳。在扫描时,两边的水柱视点有必要是准确操控的,并坚持同轴,不然就会丢掉超声信号。这就对机械操控体系提出了十分严厉的要求,尤其是在检测双曲面零件时,此刻假如想进步产能将是十分困难的。但关于USL 体系,即便扫描杂乱曲面的零件,扫描速度仍然可以很快,并且不会下降检测质量。

在军用和商用飞机中运用的复合资料零件一般形状十分杂乱,超声检测体系需求集成多个机械运动轴,以扫描这些杂乱形状的零件。典型的体系将有10~12 个轴,这些轴一起联动,以便盯梢零件概括。USL 体系具有2 种不同的结构:一个是水平操作臂结构,而另一个是笔直操作臂结构。怎么挑选,取决于客户的志愿和需求检测零件的规模。有些时分喷水和水浸两种办法都需求,在这种状况下笔直操作臂结构愈加合适。整体来说,复合资料的多曲面盯梢检测要比水浸检测体系杂乱得多,世界上大部分的制作商都是从水浸做起,但实在可以完结10~12 轴扫描的多曲面盯梢检测体系的厂家并不多,而USL 公司在制作该类型体系方面现已有近20 年的经历,该类型体系数量也有10 多套,积累了丰厚的经历。

CATIA 模型

关于水浸和喷水检测体系,首要的潜在瓶颈便是怎么对杂乱形状零件进行编程,而经过直接从CATIA(核算机辅佐三维规划体系)中获取杂乱形状零件的概括,可处理零件编程问题。

但缺乏的是,CATIA 模型,特别是复合资料零件的模型,并不总是与待检测零件的实在形状相符。部分是因为零件从工装上取下的时分,零件会产生塑性回弹,还因为这些零件并不是自支撑的,而是经过2 点或3点支撑的,这样就会呈现下垂和歪曲等变形。这样在检测设备上的零件

就与CATIA 模型之间产生了细小的不同。

尽管这样的不同不是很大,但足以影响超声体系在检测杂乱形状零件时的作用。USL 开发出了一种主动丈量零件方位和实在形状的软件程序,在扫描之前运用。它将在三维方向上调整扫描概括,并从头核算联动的最多12 根轴的方位,这样各轴盯梢的便是实在的零件概括,而不是理论的概括。该进程避免了重复扫描进程,因为在一般状况下只要扫描悉数完毕后才会显现出实践概括与理论概括是否共同。

别的,还需求设备运用超高标准的超声设备,具有高的信噪比和极好的反抗外界噪声的才能。但这还缺乏以保证小缺点的100% 检测。一切这些促进USL 开发集成了许多特别功用的体系,以满意检测的要求,这些体系现已在世界规模内得到广泛地运用。

声束的操控

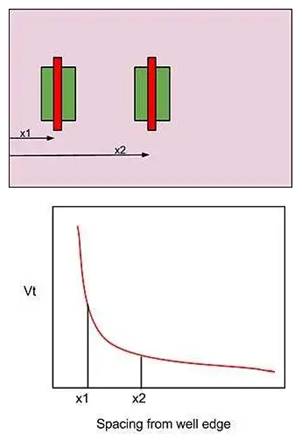

在任何超声检测中,都需求严厉操控声束与零件外表的视点。假如待检测的资料是彻底平直的,状况就要简略得多,但实践检测中这样的状况很少。实践零件外表的概括是改变的,并或许是随机和不行猜测的。

为了完结板材检测的高产能,需求运用多探头组,并装备多路复用器。典型的是配7 和15 个长方形探头,交织摆放,掩盖80mm 和150mm的宽度。因为资料是在水浸箱中进行检测的,一切探头在查找缺点的一起,还丈量板材的外表方位。丈量出的板材外表到探头外表的间隔,即水程,可显现探头与外表的中心的视点。并用该数据实时对探头操作器进行调整,这样检测的视点就坚持在正确的数值上(一般是90°)。这样就可以保证探头笔直板材外表,并对其进行牢靠的检测。

在扫描完毕后,在C扫描图上会标明或许的缺点。扫描设备主动移动到每个缺点方位,操作者对其进行承认,判别是一个缺点仍是外表上的标签或是气泡。因为长方形探头的规划是用于查找缺点的,但不能准确确认缺点尺度,所以在此运用一个圆形聚集探头对缺点进行鉴定。在有些状况下还运用前面说到的相控阵扫描,但仍是多探头组扫描的产能更高。

在规划零件时,无损检测一般是最终被考虑的工作,所以就会使问题变得更杂乱。现在的许多高档拼装办法,如分散焊、冲突焊、冲突拌和焊越来越多地用于日常生产中,并生产出十分杂乱的金属零件,就需求特别方式的无损检测。这就对检测设备制作商和无损检测实践操作者提出了新的要求。相同,关于航空复合资料来说,因为越来越多地运用树脂搬运模成型工艺,也呈现了相同的问题。这些问题都需求处理,并且不能引起制作进程的瓶颈和后续问题,所以就需求不断地对仪器、机械和软件进行立异。