0导言

制作物联是对制作资源信息与产品信息的动态感知、智能处理与优化操控的一种新式制作方法和信息服务方法,是经过将RFID,M2M为代表的物联网技能、先进制作技能与现代办理技能集成运用,构建服务于供应链、制作进程、物流配送、售后服务、再制作等产品各生命周期阶段的根底性、开放性网络系统。将推进制作业向全球化信息化、智能化、绿色化方向开展。

M2M是制作物联的根底之一,其间M可所以人(Man),也可所以机器(Machine),M2M泛指人、机器之间树立衔接的一切技能和手法,旨在经过通讯技能将机器之间通讯、机器操控通讯、人机交互通讯、移动互联通讯等不同类型的通讯技能有机结合在一起。在现有的许多大型工程配备类职业,一般选用可编程逻辑操控器(PLC)作为设备的操控系统。

现有功用牢靠、安全性高的PLC产品简直都被国外企业所独占,本钱较高。并且因为PLC制作商之间存在竞赛,不同制作商出产的PLC产品选用的通讯协议不同,之间无法进行直接通讯,因此要想与本身原有的PLC网络兼容,有必要购买具有相同品牌PLC的工程配备,挑选受到约束。

此外,传统的PLC产品并不能直接接入互联网,要想将设备的PLC接入网络,并将设备数据发送至设备制作商完结实时剖析、实时预警、毛病在线确诊,则有必要将PLC经过网络模块接入到企业的局域网中,然后经过VPN的方法才能将数据送回至设备制作商,且传回的数据有必要经过WinCC等特定的组态软件进行读取接纳,此类软件知识产权固有,无法进行恣意地改造开发,极大地增加了保护本钱;一起传回的数据无法与企业本身的信息化系统进行数据的互联互通,导致构成信息孤岛;因为PLC的数据传输归于窄带宽即时传输,无法传输现场的视频等数据量较大的信息,传回的数据也缺乏以判别形成毛病的原因。因此这种做法不只造价极高,并且很难完结预期作用、满意制作物联的需求。

因为传统PLC产品存在上述问题并且很难进行改造,一般选用工业PC与PLC结合或许单片机操控器进行操控。单片机操控器之间无法进行设备互联以及与互联网的通讯,一起无法完结操控成果的人机界面反应以及毛病确诊、报警等功用,而工业PC因为具有强壮的数据通讯、数据处理功用,能够处理比较杂乱的运算进程,在Windows下能够运用如VC++,VB等可视化编程言语开发杰出的人机界面,能够方便地监督和处理操控进程,因此工业PC+PLC的工业操控系统在国内外现已广泛的运用于离散和接连的进程操控中。归纳以上特性,本文挑选工业PC与PLC结合的方法,规划了一种智能操控器,代替通用的PLC产品,对制作现场的设备进行智能调理和操控,并可与不同通讯协议的PLC设备进行通讯,可接入互联网、局域网完结产品功用的在线服务。打破了国外产品对PLC职业的长时刻独占,自主研制并大大下降了产品本钱。

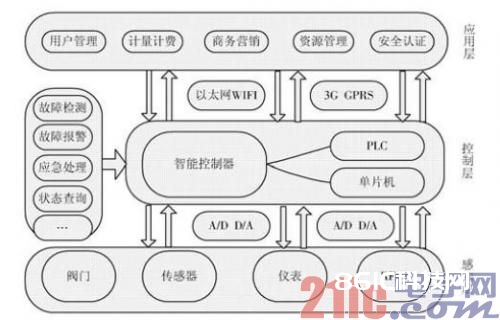

1智能操控器运用架构

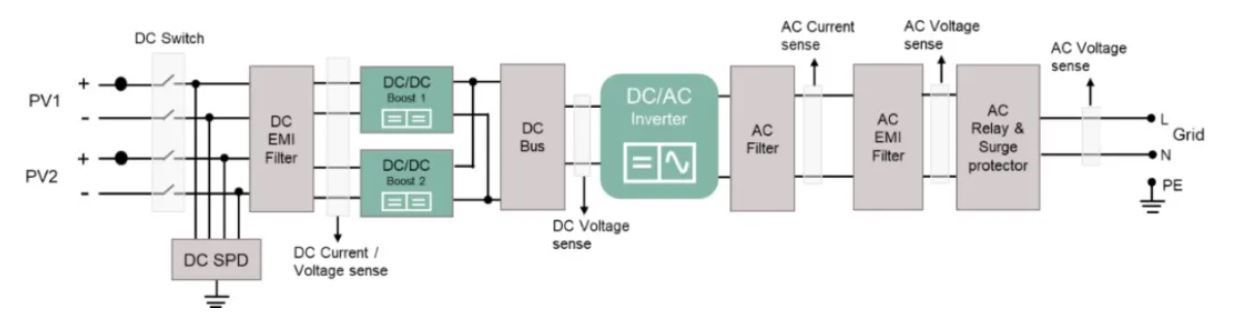

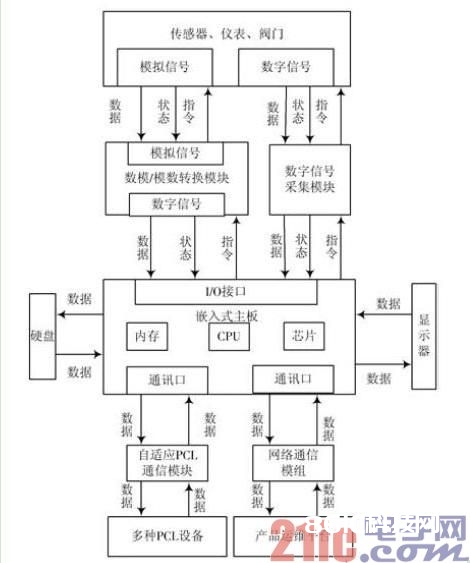

本文规划的智能操控器运用架构如图1所示。

图1 智能操控器运用架构图

此运用架构共分为三层:感知层、操控层和运用层。其间,感知层包含传感器、阀门、外表、RFID等信息收集设备,操控层包含不同品种的操控器,本文规划的智能操控器就在这一层,其首要功用包含毛病检测、毛病报警、应急处理、状况查询等,运用层包含设备运营渠道,首要包含用户办理、计量计费、商务营销、资源办理、安全认证等功用模块。

本文规划的智能操控器运用嵌入式A/D、D/A转化器将被控设备上外表、传感器的模拟信号(电压或是电流的方法)转化成数字信号供操控系统辨认,一起将操控系统的数字信号转化成被控设备上外表、传感器能够辨认的模拟信号操控设备运转状况,然后完结操控层与感知层的互联。

关于操控层中不同PLC产品的衔接问题,智能操控器集成了自习惯PLC网络通讯模块,经过自习惯PLC网络通讯技能,将杂乱的现场总线通讯接口,笼统成单一通讯接口,在接口上运用自习惯现场总线通讯协议,依据外部通讯接口的改变主动匹配与之相对应的现场总线协议,打通多现场总线间的通讯壁垒,做到不同操控器之间的无缝衔接,完结操控层的内部通讯。

智能操控器集成的网络通讯模组,供给GPRS/3G通讯模块支撑操控器数据在线移动通讯;供给WiFi模块,能够经过WiFi接入到局域网。支撑规范以太网通讯、WiFi通讯、GPRS通讯、3G通讯,确保操控器数据能够实时传输到网络中,完结操控层和运用层的衔接。

2智能操控器规划计划

2.1智能操控器规划结构图

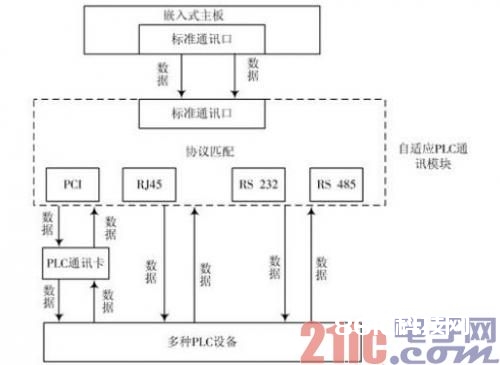

本文规划的智能操控器规划结构图如图2所示。

图2 智能操控器规划结构图

该智能操控器以嵌入式主板为根底,嵌入式主板为嵌入式X86主板、嵌入式ARM主板或其他具有相似功用的主板。外围集成硬盘、显示器、数/模,模/数转化模块、数字信号收集板、自习惯PLC通讯模块和网络通讯模组,选用Windows操作系统,经过数模/模数转化模块与被控配备上的传感器、外表、阀门等设备进行数据交换,对被控配备进行操控和调理;智能操控器可经过自习惯PLC通讯模块与多种PLC设备如上位机、总控机进行数据交换,可经过网络通讯模组接入互联网、局域网等网络,进入产品运维渠道,完结长途在线服务。

2.2各模块详细规划完结

2.2.1智能操控器主板规划

(1)嵌入式并行处理技能的运用。传统PLC操控系统中,CPU“次序扫描,不断循环”的工作方法决议了PLC在执行时,指令有必要言简意赅,且只能串行,无法并行处理指令,约束了PLC的操控完结,使其无法完结杂乱的操控算法和操控功用。

本文规划的智能操控器经过对嵌入式并行处理系统架构和使命并行协同处理技能的研讨,选用嵌入式并行处理架构CPU,替代传统的单片机、PLC等串行处理架构CPU,作为操控系统的操控芯片,结合增强型的DSP指令集,增加了对并行使命处理的支撑、快速的中止处理和硬件I/O支撑、低开支或无开支循环及跳转的硬件支撑、单周期内操作的多个硬件地址产生器的支撑,比16位单片机单指令执行时刻快8~10倍,完结一次乘加运算快16~30倍,即具有了传统单片机、PLC的高稳定性、高精度的特色,一起又进步了整个系统的运转功率,使系统的操控功用愈加丰厚、高效。

(2)高档PID操控器算法的完结。PID操控器是一个在工业操控运用中常见的反应回路部件,其间心算法由份额单元P、积分单元I和微分单元D组成[11],经过对,和进行参数设定,来适用于根本线性和动态特性不随时刻改变的系统,经过配备可用于温度、压力、流量等参数的单回路操控计划[12]。PID操控器算法有三种,分别为增量式算法、方位式算法和微分先行[13]。

传统的操控系统如PLC中,一般会集成PID操控算法函数,供操控功用开发人员调用,对温度、压力、功率等模拟量参数进行调整,但不同品牌的PLC集成的PID操控算法各不相同,且作为中心算法固化在PLC操控器内部,规划人员无法挑选或更改,这就要求在操控系统的规划进程中针对不同类型的操控需求来挑选运用不同品牌的PLC操控器,且一旦选定后将无法更改,这给系统的规划、开发,后期的保护带来许多的费事。

本智能操控器依据三种PID算法的不同特色,经过设定参数的方法让系统规划人员在系统规划及后期保护进程中灵敏挑选,而不影响系统已有的操控功用。

2.2.2嵌入式A/D、D/A转化器运用

A/D、D/A转化器是操控器与被控设备之间数据传输的枢纽,其功用目标首要经过取样与坚持、量化与编码、分辨率、转化差错、转化时刻、肯定精准度、相对精准度等几个目标来衡量,传统的PLC操控系统中的A/D、D/A转化器受其本身和外部条件约束,在抗搅扰才能上比较差,在强电压、高电磁搅扰的信号源的采样上简单呈现“毛刺”或电源纹波,下降了信号的分辨率和精准度,使得在一些对信号精度要求高的自控设备上无法到达操控要求。

本文规划的智能操控器经过对嵌入式A/D、D/A转化规划技能、多值A/D转化器及数字滤波器技能的研讨,在下降A/D、D/A转化器体积和功耗的状况下,选用数字滤波算法增强A/D、D/A转化器的抗搅扰才能,进步信号转化的分辨率和精准度。

2.2.3自习惯PLC网络通讯模块的规划

本操控器集成的自习惯PLC通讯模块,包含与嵌入式主板匹配的规范通讯口、与各种PLC设备匹配的多种通讯口,如PCI,RJ45,RS 232,RS 485等通讯接口及各种PLC通讯协议。嵌入式主板经过规范通讯口与自习惯PLC通讯模块上的规范通讯口进行通讯,自习惯PLC通讯模块可选用各种通讯口与不同的PLC设备进行通讯。当自习惯PLC通讯模块与PLC设备进行通讯时,假如PLC设备支撑RJ45,RS 232,RS 485通讯接口则优先选用,不然,则选用PCI通讯口,经过扩展PLC通讯卡与这些PLC设备进行通讯。其间PLC通讯卡可依据与之进行通讯的PLC设备进行挑选,如与西门子系列PLC设备进行通讯时,可选用西门子品牌的通讯卡。

该自习惯PLC通讯模块具有协议主动匹配功用,可依据与之通讯的PLC设备的通讯协议,主动进行协议匹配,树立通讯衔接。模块结构图如3所示。

图3 PID操控器原理图

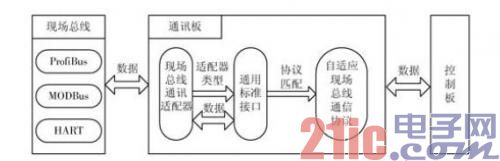

(1)多工业现场总线自习惯技能完结。现在世界上存在着大约40余种现场总线,尽管早在1984年世界电工技能委员会/世界规范协会(IEC /ISA)就开端着手拟定现场总线的规范,但因为各个国家各个公司的利益之争,所以至今一致的规范仍未完结。许多公司也推出其各自的现场总线技能,但互相的开放性和互操作性还难以一致。这种现象的存在使得通用操控系统在规划和完结的进程中需求针对不同的现场总线进行规划和考量,增大了系统规划的难度,并且无法从根本上处理多现场总线间通讯的问题。

本文规划的智能操控器规划的自习惯现场总线通讯协议技能将杂乱的现场总线通讯接口,笼统成单一通讯接口,在接口上运用自习惯现场总线通讯协议,依据外部通讯接口的改变主动匹配与之相对应的现场总线协议,打通多现场总线间的通讯壁垒,做到无缝切换,下降了操控系统的规划、开发难度。示意图如图4所示。

图4 多现场总线通讯示意图

(2)高牢靠性实时通讯技能运用。跟着现代操控系统功用的日益强壮,对现场操控数据的多样性和杂乱性要求也越来越高,未来的现场操控数据将不再仅仅单纯的信号片段,会呈现对音频、视频,乃至是三维虚拟现实的数据传递,而传统的现场总线通讯技能更多的是运用于小数据量的传递,对这种大数据的信号处理往往无能为力,存在带宽缺乏,或出资本钱过高的状况。

本文规划的智能操控器在完结数据实时通讯协议时充分考虑到了未来的开展,将数据按类型进行分类,针对不同的分类采纳不同的传输战略;选用依据带宽预留方法的调度机制,选用EDF实时调度算法,在大数据量传输的进程中确保带宽的合理运用;选用依据时刻片的分时调度方法,进步实时数据的传输功率,确保数据传输的实时性和牢靠性。

(3)操控功用通讯安全技能运用。本文规划的智能操控器研讨了高牢靠性的加密算法对数据加密,保证数据内容安全性;树立证书认证系统,保证数据传输进程中数据发起端和数据接纳端的可信性;参加密钥办理与洽谈机制,增强整个数据传输系统的牢靠性;依据通讯类型的不同选用不同等级的安全认证战略,在操控器与操控器间,选用轻量级加密算法和证书认证流程,参加密钥办理与洽谈机制,在不影响数据传输速度的状况下,进步数据安全;在操控器与服务器间,选用深度加密算法和严厉的证书认证流程,一起增强密钥办理机制与洽谈机制,保证数据安全。

3结语

本文针对大型工程类配备存在的异构网络PLC之间无法互联,无法完结制作物联中M2M互联方法的问题,自主研制规划了一种智能操控器对设备进行智能调理和操控,并可与不同通讯协议的PLC设备进行通讯,可接入互联网、局域网完结产品功用的在线服务,功用上完全能够替代市场上的传统PLC,一起下降了本钱,打破了国外企业对PLC职业的长时刻独占。