技能根底

激光增材制作(LAM)设备有两种类型:粉末床和送粉式。近期业界较多的重视会集在后者身上, 本文评论的也首要是后者。

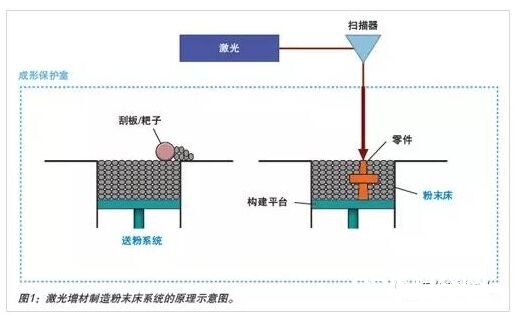

图1显现了通用的粉末床体系的原理示意图, 在该体系的整个作业区中运用刮板来进行平坦粉末的进程, 以在构建渠道上树立粉末床, 整个进程是在能够操控内部环境的成形维护室内进行。激光能量传递到粉末床的外表,引起粉末的部分熔化和交融,使得该区域的金属粉末固化。

一般状况下,每一道激光扫描能熔化并从头凝结数层粉末,粉末层的厚度一般为20至150μm。在每一次激光照耀后将额外的粉末从作业区刮掉,然后重复上述进程,直到构建出一个巩固的三维(3D)零件。每一个“构建”进程包括数以千计的分层,因而每次运转需求花费几十到几百个小时。每一次“构建”能够生成数十个相同或不同的零件。

由于在金属增材制作进程中是一层接着一层熔化而且快速凝结,所以零件阅历了触及定向热传递的杂乱的热演化进程。一些首要用于航空航天和医疗/牙科运用的合金零件乃至可能会遇到重复的固态相变。这些要素使得对制品显微结构特点的剖析,相对那些运用传统办法制作的零件而言,变得更为杂乱。频频的定向热量提取会导致晶粒结构在Z轴方向(垂直于构建渠道)呈柱状,而且“在增材制作中,遍地的显微结构和力学性能一般呈各向异性,而Z轴方向一般是最弱的”。激光选区熔化(SLM)工艺的典型缺点包括显微疏松以及相邻层之间交融欠好。航天运用特别重视的是接近零件外表的孔隙引发的疲惫裂纹,一同外表光洁度也会对疲惫寿数构成影响。

归纳上述问题一同考虑,特别是那些对结构起到要害作用的零件,广泛运用增材制作技能所要面对的严重应战是制品的合格性以及怎么检定其合格性。最近,关于增材制作的一些报导都在呼吁凭借在线、闭环的进程操控和传感器来保证增材制作的质量、一致性和再现性。整体的方针是在空间分辨率低于1mm2的状况下完成安稳的分层质量评价,这将革除一般在构建后进行的检测或破坏性测验。抢先的航空航天制作商也十分支撑在线监测:GE航空发动机公司的增材制作事务拓宽总监Greg Morris先生说:“现在,增材制作一个引擎零件所需求的时刻中有25%是用于后检测工序。通过在构建进程中实时进行在线检测,咱们将加速增材制作引擎零件的出产速度,例如LEAP燃油喷嘴。”

设备和工艺的多变性

进程监控处理的首要问题是增材制作设备或激光与资料的相互作用所具有的多变性,由于后者会反过来打乱金属的微观结构或微观力学性能。包括构建渠道和成形维护室的温度、维护室的氧气浓度、慵懒气体流经粉末外表的速度在内的环境要素将会影响工艺转化和缺点的构成。在每一次激光扫描进程中,激光功率、焦斑巨细和z轴方向的功率密度改变是决议资料热差错的潜在动摇的要害参数。晶粒的粒径散布和形状将会影响每一层粉末结合的状况,然后影响激光增材制作零件的外表质量和密度。要害的运转参数包括扫描速度和扫描距离(x-y),虽然现在的振镜扫描器在这些方面体现得满足安稳,而且再现性很好。每一个分层的构建或许说“重涂覆”进程也必须在层厚的均匀性以及每层的可重复性方面保持高度一致。最终一点,零件的几许形状将会影响热传递进程。资料的悬垂部分和尖利棱角部位的热传递有所不同,会引起应力变形以及孔隙、针孔或显微裂纹。SLM Solutions NA公司北美区域运营副总裁Jim Fendrick指出:“部分的热力状况决议了整个进程,几许形状也有联系。”

怎么保证质量

鉴于影响资料累积热露出的参数十分多,增材制作设备完成实时质量保证(QA)的办法分红三类:

◆ 传感器监控和操控设备状况的各个方面;

◆ 粉末床外表或层厚的缺点/不规则的评价技能;

◆ 对激光与资料的小的相互作用区或许说“熔池”的直接传感。

抢先的增材制作体系供货商,例如SLM Solutions(德国Lübeck)公司、Concept Laser公司和EOS公司(德国Krailling),都在凭借模块化硬件和软件的办法来应对这些应战。EOS为其模块命名为“EOSTATE”,而Concept Laser则将其命名为“QM”(质量办理)模块。SLM Solutions公司的最新体系最多能包括六大模块,每一个模块都是依据本身的功用来命名。

设备状况的传感

这是商业化增材制作设备完成其“进程监控”的第一个方面。第一步是操控成形维护室内部的状况。对慵懒环境的温度和剩余氧气含量、构建渠道的温度和体系的气体净化过滤器的压差进行监控、办理并录入计算机。Concept Laser的QMatmosphere模块能调理成形维护室的氧气浓度,而EOS的EOSTATEBase模块能一同监测几个成形维护室和其他的设备状况。SLM Solutions的Sensors模块能监测整个设备范围内数个方位的温度、过滤器的状况、成形维护室内的氧气浓度,而且每隔两秒就将这些数据录入到计算机。

设备状况传感的下一步触及到激光器和光学元件。到编撰本文中止,激光器/ 光学元件的监测一般包括简略地将激光子体系和扫描器自校准的额外状况的数据录入计算机(EOS的EOSTATE Base)、丈量和操控激光功率(EOS的EOSTATE LaserMeasurement模块、Concept Laser的QMlaser模块和SLMSolutions的Laser Power模块)。

由于激光的功率密度决议着熔池的巨细以及激光光束通过粉末时引起的温度改变,所以对激光光束的束腰定位或相对于粉末外表的焦散面进行操控也是十分重要的。SLM Solutions公司的Caustic Control模块能够完成上述功用。

搜集轴上光发射并别离到传感器中,然后对焦斑巨细、焦平面方位和光束能量散布进行接连检测。当产生焦点漂移或许状况产生改变时,警报将被触发,或许构建进程将被中止。

增材制作设备供货商也现已开端监测和操控粉末床的均匀性。这一般需求获取整个粉末床的可见光图画,在图画中,那些非均匀的部分将会被比对出来。EOS最新设备的EOSTATE PowderBed模块包括这一功用,能够把每一层的两幅图画记录下来以备线下查看。相同,SLM Solutions公司的Layer Control System模块能在每一次粉末重涂覆和每一次激光照耀后抓取分层外表的图画。在构建进程中对图画进行主动剖析和反常检测,并符号出来。当构建多个相同的零件时,对图画子区域进行部分剖析,能够显现出每个零件在构建进程中的差错。这样就能够中止构建有缺点的零件,一同持续构建其他没有缺点的零件,然后节省时刻和资料。