一 前语

工业现场总线技能是近年来自动化职业最为重视的技能之一,给自动化操控技能带来了很大的前进。传统的现场级操控体系体系不敞开、可集成性差、并且可靠性不易确保。现场总线操控体系(Fieldbus Control System,FCS)运用一条通讯电缆将现场设备(智能化、带有通讯接口)衔接,用数字化通讯替代4-20mA/24VDC信号,完结现场设备操控、监测、长途参数化等功用。它具有许多长处,在工业自动化范畴有显着的优势,如集成性高、组态简略、规划装置便利、易于保护和扩展、能够节省软硬件出资等,使先进的现场设备管理功用得以完成。现场总线已广泛使用于各个范畴,如电力监控、能源管理等。

武钢炼铁厂从2003年六号高炉新建工程开端测验运用现场总线,这也是全国首例在高炉体系中选用总线。在六号高炉刚投产之初,一场意外导致主控楼失火,将炉顶布料和热风炉体系简直一切电气线路烧坏,依照传统的现场级操控方法最少要半个月的康复时刻,但因为运用了现场总线,电缆数量很少,咱们仅用了三天时刻就康复了出产,使高炉提早十几天康复出产,杰出显现了高炉现场总线操控体系在保护和抢修方面相对于传统的现场操控方法的强壮优势。现场总线技能在武钢炼铁厂的使用,使得高炉的电气设备在操控和稳定性上得到了很大进步,现在已经在其它各高炉得到推行,在炼铁厂取得了杰出的作用。

二 传统的高炉自动化操控体系的现状及缺乏

高炉体系首要由炉顶上料体系、槽上和槽下供料体系、卷扬体系、喷煤体系、热风炉体系、炉前出铁场体系和INBA渣处理体系等构成,出产工艺杂乱,涣散点多,环境条件特别,对电气设备的要求十分高,这就造成了电气自动化体系十分杂乱,故障率高,保护量大。

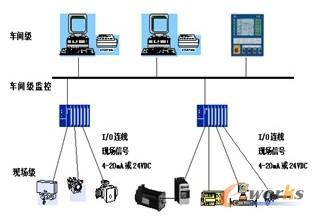

现在我国高炉所选用的操控基本上是传统的现场操控方法。传统的现场级与车间级自动化监控及信息集成体系(包含:依据PC、PLC、DCS产品的分布式操控体系),其首要特色之一是,现场层设备与操控器之间的衔接是1对1(一个I/O点对设备的一个测控点)所谓I/O接线方法,信号传递4-20mA(传送模拟量信息)或24VDC(传送开关量信息)信号。如图1所示:

图1 高炉现场操控方法示意图

从图咱们能够看出,这种传统的现场级自动化监控体系有几个缺陷:

(1)信息集成才能不强;

(2)体系不敞开、可集成性差、专业性不强;

(3)可靠性不易确保,它的首要缺陷在于主机入口处的瓶颈现象。

因为现场及设备多,且比较涣散,信号进入PLC后,有必要通过A/D、D/A的转化进程,且精确度有所下降,迫使PLC 的扫描周期加长,使整个主机功能下降,要挟到高炉各种信号的实时性。影响到高炉操控体系的稳定性和可靠性。

三 依据现场总线的高炉自动化操控体系的原理及特色

Profibus 是仅有的全集成H1(进程)和H2(工厂自动化)的现场总线解决方案,是一种不依赖于制造商的敞开式现场总线规范。选用Profibus规范体系,不同的制造商所出产的设备部须对其接口进行特别调整就可通讯,Profibus可用于高速并对时刻苛求的数据传输,也可用于大范围的杂乱通讯场合。

Profibus依据使用特色分为Profibus-DP , Profibus-FMS , Profibus-PA三个兼容版别。其间,Profibus-DP(H2)是一种通过优化的高速通讯衔接,专为自动操控体系和设备级涣散I/O之间的通讯规划的,可用于分布式操控体系的高速数据传输,其传输速率可达12Mbit/s,一般构成单主站体系。

Profibus的特色为可使涣散式数字化操控器从现场层到车间级网络化,该体系分为主站和从站。主站决议总线的数据通讯,当主站得到总线操控权(令牌)时,没有外界恳求也能够自动发送信息。从站为外围设备,典型的从站包含输入输出设备,操控器,驱动器和丈量变送器。他们没有总线操控权,仅对接收到的信息给予承认或当主站宣布恳求时向从站发送信息。