想要在当今的工业4.0环境中取得竞赛优势就必须保证多种先进技能能够协同作业,触及云和边际硬件的混合计划可能是最佳解决计划。

被称为“ 工业4.0 ”的制作业的数字化转型,汇集了多类技能,可是竞赛优势来自它们能否协同作业。

在工厂车间,革新性技能包含新的感测、操控和通讯体系。这些技能还触及功用安全和电源办理功用,协助人们更智能地作业而且担任新人物,在某些状况下,能够以愈加归纳的方法与机器人近间隔作业。

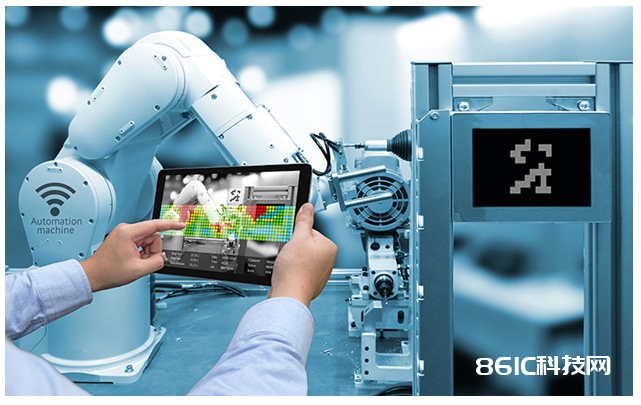

咱们已越过了前期选用阶段的临界点,各个安排和企业在各自的事务中至少布置了其间一些技能,而关于那些期望进一步选用工业4.0技能的人员来说,下一步需求让这些技能协同作业(见图)。而要完结这一方针需求一个根底来一致其各种智能功用。

这是工厂完结工业4.0技能的示例。

规范和规范关于完结这种一致至关重要。它们不只使体系能够更有效地交互操作且为制作商发明长时刻竞赛优势,而且还使迭代学习成为可能。互联的分布式设备可为人工智能(AI)和机器学习供给支撑,以开展和优化制作操作。

通讯完结操控

让制作车间坚持运作的技能可分为五大类:通讯、感测、操控、安全和电源。这些类别是曾经就存在的,可是工业4.0提出了一种可利用各个离散范畴立异的无缝通讯计划。

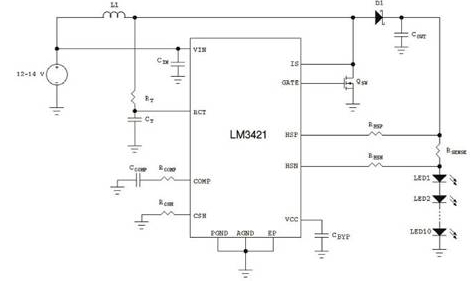

如此说来,功用安全和电源办理是制作环境中的要害考虑要素也就家常便饭了。成功完结保证工人安全和节能两个优先事项后,便具有了竞赛优势。电源办理还与环境操控有所联络,保证温度和气候条件有利于特定类型的制作。与此一同,工业通讯、感测和操控使人们在重视功耗的一同能够安全、高效地作业。

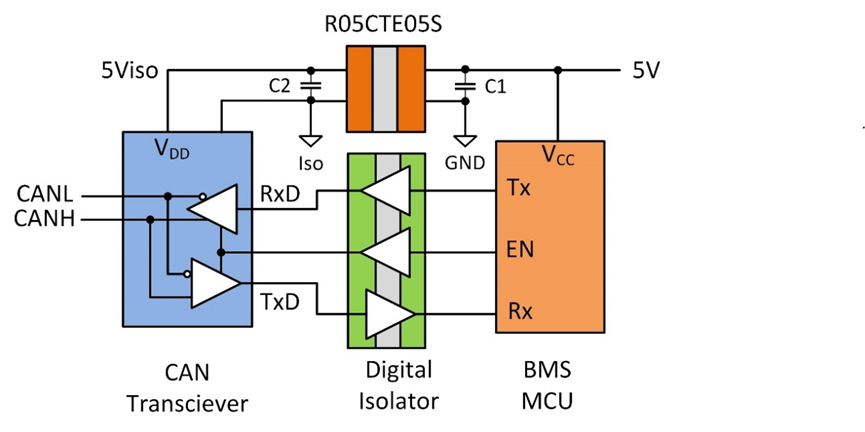

即便技能进步,工业通讯仍然是最基本的技能,由于它使单个操控单元可经过网络办理多个输入和输出(I/O)。工厂中的网络操控体系结构包含电机操控、运动操控、机器人技能和经典可编程逻辑操控(PLC)之类等运用。

PLC供给一系列包含丈量、温度和方位的状况信息。PLC的现代示例即机器人抓取或修正传送带上的东西。机器人操控是电机操控的特别版别,其经过自己的感测生态体系操控多轴机器人手臂。机器视觉用于定位机器人手臂,并结合功用安全性,可使操作员监控环境并保证在机器人邻近作业人员的安全操作。

这样的安全性和精度水平需求通讯和处理才能。例如, 德州仪器(TI)的SitaraAM6x处理器系列 ,具有Arm Cortex-A53和Cortex-R5F内核可完结千兆位工业以太网网络,并包含安全确诊库。Sitara处理器有助于启用功用安全体系并支撑智能功用,可动态操控和优化智能工厂中的出产,一同具有高能效。

Sitara处理器构成体系的一部分,具有广泛的交互作用,可是除非各种操控体系可彼此通讯,不然这些交互作用无法完结。就像时刻灵敏网络(TSN)和IO-Link之类规范呈现前,I/O互联要穿过不同的模仿途径,不同的操控体系独立作业,成为自己独立的活动孤岛。

TSN这套规范归于完好的实时通讯所必需的三个首要组件类别:

● 时刻同步

● 计划和流量成型

● 挑选通讯途径、途径保存和容错才能

流量成型与网络中具有不同优先级的以太网数据包相关。与其他数据包(非实时)比较,某些数据包具有更高的优先级(实时)。依据运用的不同,可经过数据包的类型、抵达时刻或带宽来确认优先级,有时会将流量整形与道路交通HOV车道(穿越穿插路口的快速途径)进行比较。

TSN的姓名很恰当,因其了解网络中的一切器材都必须是同步的,无论是PLC仍是机器人。此外,每个器材都遵从处理和转发通讯数据包的相同规矩,并具有冗余以保证容错才能。

世界电工委员会 61131-9T建立了双向、数字、点对点IO-Link工业通讯网络规范。在短间隔内有时乃至在不抱负的条件下,IO-Link可将数字传感器和履行器经过有线或无线方法衔接到某种类型的工业现场总线或某种类型的工业以太网。

例如,TI的 DP83867物理层收发器 可满意工业4.0的时刻同步需求。可是,它还旨在经过外部变压器直接与双绞线介质衔接,从而在恶劣环境中促进10-/100-/1,000-Mb/s以太网局域网的完结。

与TSN一同,IO-Link支撑运用可实时生成和运用丰厚的数据集的传感器和履行器,这是智能优化制作和支撑数字转化所必需的。

一致通讯是工业4.0的支柱

经过TSN和IO-Link履行的一致体系通讯已实时在将出产体系数字化的范畴,完结了许多不同的工业 4.0功用。

它不只可在一个安装站上快速地完结更多作业,乃至可将这些安装站的操控体系链接起来。一致通讯并支撑猜测性保护以此提高了机器的可用性。用户不只能够在单个TSN主干网络上运转包含PLC、运动操控和机器视觉在内的多个操控体系,还可为这些体系供给服务并从中心视点确诊任何问题。现在各个部分都运用相同的言语,而不是运用具有独立通讯协议的独立体系。

别的,经过实时数据交换,可完结各个出产区域之间的可比性或兼容性。数据从机器人操控顺利移动到PLC操控器再到机床,提高了出产体系的全体功率。

此外,工业4.0供给了彻底的透明度,由于它将出产数据输入到企业资源规划(ERP)体系中。而且,虽然ERP体系不能直接操控产品在工厂车间的出产速度,可是更多的商业智能的存在使制作商可做出更正确的决议计划,并经过数据来奉告制作绩效以及其怎么影响本钱和赢利。

确认数据去向

数据科学在工业4.0中也发挥着重要作用。经过使操控体系彼此通讯,各个安排可运用更多信息一起作业来做出更正确的决议计划——依据事务方针优化出产。由于每个器材和每个I/O都会发生数据,因而现在简直能够快速分辩体系是否需求保护以避免中止。

通用通讯集成操控体系,也正在改动人类和机器在工厂车间的作业方法。虽然先进的机器人技能已替代部分人类履行的使命,越来越多的数据科学家参加制作进程,而且其他工人可在间隔机器人更近的当地协同作业。

巨大的数据量有时可能会超出可传送到中心进行处理的带宽。经过根据云的事务运用具有一个全体视图是工业4.0的标志之一,但这并不意味着每条信息都将渗透到云端——实时通讯首要只存在于出产车间。即便从长远来看,也没有必要将一切数据都发送到一个中心点。

相反,咱们旨在为出产环境中的器材增加更多智能元素。电机运用程序内部生成的数据具有更高的数据速率,且需求本地预处理,有时乃至需求在电机操控器内部进行本地预剖析。并非一切数据都要上云端。

定论

终究,工业4.0具有三种潜在的状况。一种是由于带宽可用,数据都发送到云端。另一种是极点相反状况,由于数据量十分巨大,无法发送到云端,因而一切数据都在边际进行处理并做出决议计划。

第三种(很可能是最佳挑选)是一种混合解决计划:嵌入在边际硬件中的预处理功用的组合,可将紧缩数据发送到云端以经过规范化通讯进行决议计划。这种计划最能支撑分布式机器学习和人工智能在制作车间的实践运用,一同也使供应链收益。

Thomas Leyrer是 德州仪器 工厂自动化和操控工程师。