针对传统传动链中作为动力源的电动机的缺乏,提出了直线电机。剖析了直线电机原理、特色,介绍了依据直线电机的驱动操控技能。经过比照传统操控技能、现代操控技能、智能操控技能优缺点,提出了选用直线电机方位操控器处理在数控机床中活塞车削数控体系的呼应和精度问题。规划选用了PC机与敞开式可编程运动操控器构成数控体系。结果表明,运用直线电机结构简略、运动平稳、噪声小,运动部件冲突小、磨损小、运用寿命长、安全可靠等特性,选用直线电机的敞开式数控体系使数控机床驱动操控技能取得新开展。

0 导言

数控机床正在向高精密、高速、高复合、高智能和环保的方向开展。高精密和高速加工对传动及其操控提出了更高的要求:更高的动态特性和操控精度,更高的进给速度和加速度,更低的振荡噪声和更小的磨损。在传统的传动链中,作为动力源的电动机要经过齿轮、蜗轮副,皮带、丝杠副、联轴器、离合器等中心传动环节才干将动力送达作业部件。在这些环节中发生了较大的转动惯量、弹性变形、反向空隙、运动滞后、冲突、振荡、噪声及磨损。虽然在这些方面经过不断的改善使传动功能有所进步,但问题很难从根本上处理,所以呈现了“直接传动”的概念,即撤销从电动机到作业部件之间的各种中心环节。跟着电机及其驱动操控技能的开展,电主轴、直线电机、力矩电机的呈现和技能的日益老练,使主轴、直线和旋转坐标运动的“直接传动”概念变为实际,并日益显示出巨大的优胜性。直线电机及其驱动操控技能在机床进给驱动上的运用,使机床的传动结构呈现了严重改动,并使机床功能有了新的腾跃。

1 直线电机

1.1 直线电机作业原理

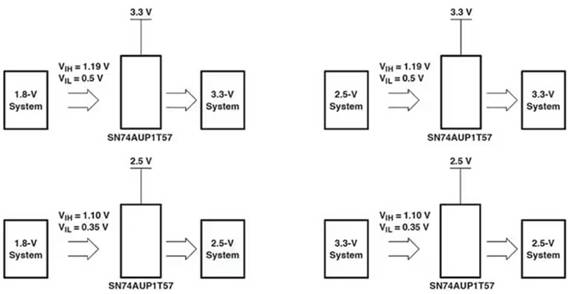

所谓线性马达又称为直线电机,是一种将传统的旋转电机沿轴线方向切开后,将旋转电机的初级打开作为直线电机(线性马达)的定子,次级通电后在电磁力的作用下沿着初级做直线运动,称为直线电机(线性马达)的转子,如图1所示。直线电机作为一种传动装置,可以将电能直接转化成直线运动机械能,而不需求任何中心转化组织。

1.2 直线电机的特色

依据直线电机概念、原理,知道直线电机应掌握以下特色:

(1)进给速度规模宽。可掩盖从1 mm/s~20 m/min以上的速度规模,现在加工中心的快进速度已达208 m/min,而传统机床快进速度小于60 m/min,一般为20~30 m/min。

(2)速度特性好。速度差错可达0.01%以下,加速度大,直线电机最大加速度可达30 g,现在加工中心的进给加速度已达3.24 g,激光加工机给加速度已达5 g,而传统机床进给加速度在1 g以下,一般为0.3 g。

(3)定位精度高。选用光栅闭环操控,定位精度可达0.1~0.01 mm。运用前馈操控的直线电机驱动体系可削减盯梢差错200倍以上。因为运动部件的动态特性好,呼应活络,加上插补操控的精细化,可完结纳米级操控。

(4)行程不受约束。传统的丝杠传动受丝杠制作工艺约束,一般为4~6 m,更长的行程需求接长丝杠,不管从制作工艺仍是在功能上都不抱负。而选用直线电机驱动,定子可无限加长,且制作工艺简略,已有大型高速加工中心x轴长达40 m以上。别的,直线电机还具有结构简略、运动平稳、噪声小、运动部件冲突小、磨损小、运用寿命长、安全可靠等长处。

2 直线电机的驱动操控技能

一个直线电机运用体系不仅是功能杰出的直线电机,还必须是能在安全可靠的条件下完结技能与经济要求的操控体系。跟着自动操控技能与微计算机技能的开展,直线电机的操控办法越来越多。对直线电机操控技能的研讨根本上可以分为三个方面:一是传统操控技能,二是现代操控技能,三是智能操控技能。

传统的操控技能如PID反响操控、解耦操控等在沟通伺服体系中得到了广泛的运用。其间PID操控蕴涵动态操控进程中的曩昔、现在和未来的信息,并且装备简直为最优,具有较强的鲁棒性,是沟通伺服电机驱动体系中最根本的操控办法。为了进步操控作用,往往选用解耦操控和矢量操控技能。

在目标模型确认、不改动且是线性的以及操作条件、运转环境是确认不变的条件下,选用传统操控技能是简略有用的。但是在高精度微进给的高功能场合,就必须考虑目标结构与参数的改动。各种非线性的影响,运转环境的改动及环境搅扰等时变和不确认因数,才干得到满足的操控作用。因此,现代操控技能在直线伺服电机操控的研讨中引起了很大的注重。常用操控办法有自适应操控、滑模变结构操控、鲁棒操控及智能操控。

近年来含糊逻辑操控、神经网络操控等智能操控办法也被引进直线电动机驱动体系的操控中。现在主要是将含糊逻辑、神经网络与PID、H∞操控等现有的老练的操控办法相结合,扬长避短,以取得更好的操控功能。

3 直线电机的驱动操控技能运用

3.1 活塞车削数控体系

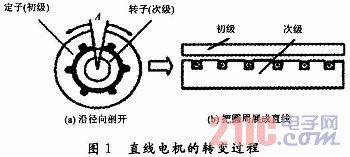

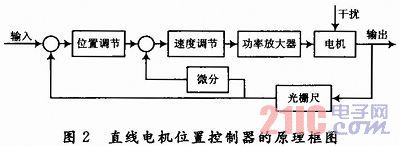

在机床进给体系中,选用直线电动机直接驱动与原旋转电机传动的最大区别是撤销了从电机到作业台(拖板)之间的机械传动环节,把机床进给传动链的长度缩短为零,因此这种传动办法又被称为“零传动”。正是因为这种“零传动”办法,带来了原旋转电机驱动办法无法到达的功能指标和长处。其一,高速呼应。因为体系中直接撤销了一些呼应时间常数较大的机械传动件(如丝杠等),使整个闭环操控体系动态呼应功能大大进步,反响反常活络便利。其二,精度高。直线驱动体系撤销了因为丝杠等机械组织发生的传动空隙和差错,削减了插补运动时因传动体系滞后带来的盯梢差错。经过直线方位检测反响操控,即可大大进步机床的定位精度。选用直线电机的直线运动组织因为具有呼应快、精度高的特色,已成功地运用于异型截面工件的CNC车削和磨削加工中。针对产值最大的非圆截面零件,国防科学技能大学非圆切削研讨中心开发了依据直线电机的高频响大行程数控进给单元。当用于数控活塞机床时,作业台尺度为600 mm×320 mm,行程为100 mm,最大推力为160 N,最大加速度可达13 g。因为直线电机动子和作业台已固定在一起,所以只能选用闭环操控,该单元的操控体系简图如图2所示。

这是一个双闭环体系,内环是速度环,外环是方位环。选用高精度光栅尺作为方位检测元件。定位精度取决于光栅的分辨率,体系的机械差错可以由反响消除,取得较高的精度。

3.2 选用直线电机的敞开式数控体系

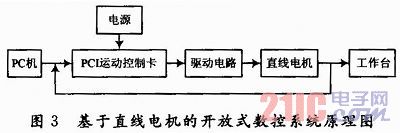

选用PC机与敞开式可编程运动操控器构成数控体系,以通用微机及Windows操作体系为渠道,用PC机上的规范插件方法的运动操控器为操控中心,完结了数控体系的敞开。依据直线电机的敞开式数控体系的整体规划计划如图3所示。

体系选用在PC机的扩展槽中刺进PCI-8132型运动操控卡的计划,由PC机、运动操控卡、伺服驱动器、直线电机、数控作业台等部分组成。其间,数控作业台由直线电机驱动,伺服操控和机床逻辑操控均由运动操控器完结,运动操控器可编程,以运动子程序的办法解说履行数控程序(G代码等,支撑用户扩展)。PCI-8132是具有PCI接口的2轴运动操控卡。它能发生高频脉冲驱动步进电机和伺服电机,操控2个轴的电机运动,完结直线和圆弧插补。在数控加工中,供给方位反响。当今的工业操控技能中PCI总线渐渐地替代了ISA总线,成为干流总线方法,它有许多长处,如即插即用(Plug and Play)、中止同享等,为用户供给了极大的便利,是现在PC机上最先进、最通用的一种总线。

4 选用直线电机数控体系软件

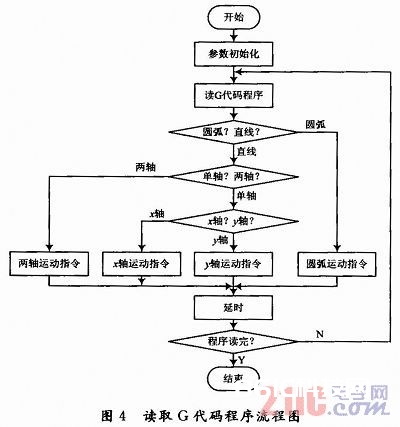

体系软件在Windows渠道上开发。选用模块化程序规划,由用户输入输出界面、预处理模块等组成。用户输入输出界面完结用户的输入、体系的输出。用户输入的主要功能是让用户输入数控代码,宣布操控指令,进行体系的参数装备,生成数控机床零件加工程序(G代码指令)。预处理模块读取G代码指令后,经过编译生成可以让PCI-8132运动操控卡运转的程序,然后驱动直线电机,完结直线或圆弧插补。读取G代码的进程是首要进行参数的设定,然后读取G代码,程序流程如图4所示。

体系选用PARKER406LXR系列直线电机。关于两坐标数控作业台,x向选用406T07型直线电机,行程为550 mm,y向选用406T05型直线电机,行程为450mm。

5 定论

选用直线电机的数控机床操控技能已在不同品种的机床上得到运用。直线电机及其驱动操控体系在技能上已日趋老练,具有传统传动装置无法比拟的优胜功能。曩昔人们所忧虑的直线电机推力小、体积大、温升高、可靠性差、不安全、难装置、难防护等问题,跟着电机制作技能的改善,有关问题相应处理。而驱动与操控技能的开展又为其功能拓宽和安全性供给了确保。挑选适宜的直线电机及驱动操控体系,配以合理的机床规划,完全可以规划制作出高功能、高可靠性的数控机床。