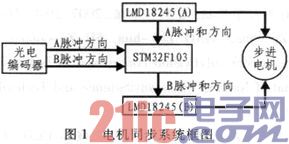

摘要:针对焊缝缺点X射线实时主动检测技能普遍存在误检高的问题,研发了焊缝缺点X射线实时主动检测体系,提出了工业胶片智能检测体系中收集和操控的同步问题的研讨办法,规划了步进电机的操控办法与光电编码器收集办法,选用Cortex—M3群说STM32进行步进电机速度的收集与电机速度PID操控,一起,步进电机带动夹持组织使胶片相对CCD运动,线阵CCD开端收集图画。只需CCD的线频率与扫描组织的运动速度同步,就能够收集到没有畸变的图画,运用LMD18245全桥电机驱动器等器材以及规划所需的相关软件的运用。在此基础上,对体系进行规划、编程和调试,该体系在压力管道焊缝缺点实时主动检测中验证了其正确性和有用性。

跟着核算机技能的日益遍及,核算机辅佐评片体系愈来愈受检测人的喜爱。针对胶片的气孔缺点,规划了核算机辅佐评片,并进行主动分级。为了保证缺点智能检测中线阵CCD相机对胶片的数字化处理精确无失真,文中规划选用ARM处理器STM32F103C8T6为中心,光电编码器接入电路,电机驱动选用LMD18245芯片,驱动步进电机操控扫描组织的运动速度与线阵CCD线频率的匹配,然后保证工业胶片数字化和同步只能检测的精确无误,为未来工业射线检测供给重要保障和技能支持。

1 体系整体规划

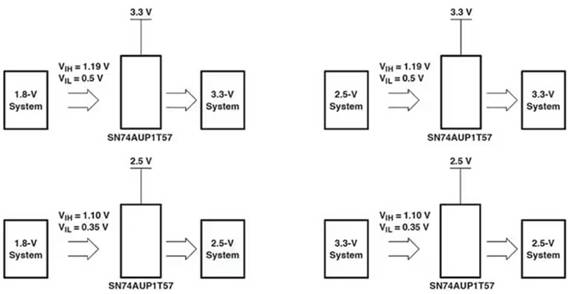

本规划选用STM32F103作为集成操控芯片,增量式光电编码器作为收集发动信号,接收到由增量式编码器宣布的A、B相信号,再由STM32 F103对步进电机驱动器发脉冲信号,使用脉冲计数办法操控电机驱动器,再用电机驱动器带动电机进行加工。增量式编码器在滚动时,可接连输出与旋转视点对应的脉冲数,停止状况不输出脉冲。核算其步进电机的转速,使用步进电机细分驱动和PID操控算法调整传动组织的速度,终究完成对步进电机的精确操控,电机同步体系框图如图1所示。

2 硬件电路规划

步进电机整体操控规划选用两相四线的步进电机,ARM操控器给步进电机驱动器一个脉冲信号和方向信号,并使用驱动电路中的细分功用,经过功率放大和环形分配器,唆使步进电机绕组精确作业,选用细分操控电路,能够下降作业噪音,削减轰动,消除步进电机的低频共振,改进步进电机作业的旋转位移分辨率。

2.1 光电编码器

光电编码器在电机操控中能够用来丈量电机转子的磁场方位和机械方位以及转子的磁场和机械方位的改动速度与改动方向。能够使用定时器/计数器合作光电编码器的输出脉冲信号来丈量电机的转速。其测速原理是在规则的检测时刻Tc内,对光电编码器输出的脉冲信号计数的测速办法。

设在时刻T内,转轴转过的弧度数为XT,则转速可由下式表明:

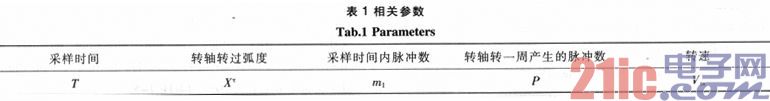

相关参数如表1所示。

2.2 步进电机驱动及细分电路

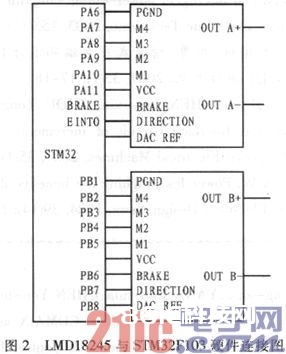

驱动电路选用两片LMD18245作为步进电机驱动芯片,用来驱动两相四线步进电机,它与STM32F103首要硬件操控衔接图如图2所示。

步进电机必须有驱动器和操控器才干正常作业,驱动器的作用是对操控脉冲进行功率放大,环形分配,为了愈加精确有用的操控步进电机,改进步进电机作业的旋转位移分辨率,步进电机驱动选用细分功用,LMD18245电源电压12 V供电,固有步距脚1.8°,电机齿数50 W,DIRECTION为方向逻辑输入引脚。逻辑操控功用,BRAKE为急停信号,为D/A转换器的参阅电压,设置为5 V,M1-M4为D/A转换器的二进制数字输入端,能够改动细分数,此规划选用4细分驱动,因而细分后步距角=电机固有步距角/细分数,其步距角为1.8°/4=0.45°,也就相当于每来一个脉冲走0.45°,当细分等级大于1/4后,电机的定位精度并不能进步,仅仅电机滚动更平稳。经过对步进电机的精确,平稳操控,能够使其和线阵CCD相机的收集频率表彼此匹配终究到达精确检测的意图。

3 软件规划

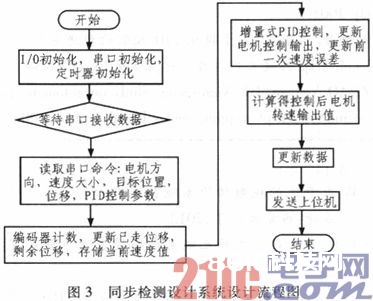

操控体系软件首要由六部分,分别为主控程序,增量式PID速度操控程序,串口收发程序,外部中止程序,位移,速度核算程序,步进电机正反操控程序。规划流程图如图3所示。

步进电机上电初始化后,对胶片位移和速度进行丈量和核算,并使用增量式PID操控步进电机的移动速度,串口进行对电机方向,方针方位,PID参数的设定,当胶片开端移动后,操控器将对编码器进行计数进行位移核算和速度核算,并调用PID算法。

PreU=Kax[(Dreeor+betaxKbxek+KcxPreDerror)] (4)

核算误差,更新电机转速的输出值,为了使线阵CCD线频率与扫描组织的运动速度相匹配,已知步进电机步距角T,细分数N,频率f,能够核算得到步进电机的转速。

然后转化为Vr=RxVm,线阵CCD的线频率fc=VrxL,其间L为每个CCD像素的成像代表物面上的尺度。然后更新胶片相对于CCD镜头的方位进行成像,终究完成对X胶片的数字化精确收集。

4 结束语

文中规划了根据STM32的底片数字化仪硬件电路,要点描绘了电机同步操控电路,经过使用驱动细分技能对步进电机转速的操控,使线阵CCD相机的扫描速率和胶片传动组织速率相匹配,实践证明,选用以上规划办法能够获得愈加精确、明晰、无失真的数字化底片图画。

- STM32单片机中文官网

- STM32单片机官方开发工具

- STM32单片机参阅规划